A Absperrklappe ist ein Drehventil mit Vierteldrehung, das den Flüssigkeitsfluss durch eine kreisförmige Scheibe steuert, die sich senkrecht zur Strömungsrichtung dreht. Die auf einer Stange in der Mitte des Rohrs montierte Scheibe lässt sich um 90 Grad drehen, um den Durchgang entweder zu blockieren oder zu ermöglichen, was sie zu einer der besten macht kostengünstig und platzsparend Lösungen zur Durchflussregulierung in industriellen Rohrleitungssystemen.

Der Name dieses Ventildesigns geht auf die Ähnlichkeit der Scheibe mit den Flügeln eines Schmetterlings zurück, wenn sie teilweise geöffnet ist. Im Gegensatz zu Schiebern oder Kugelventilen, die zum Betrieb mehrere Drehungen erfordern, erreichen Absperrklappen das vollständige Schließen oder Öffnen mit nur einer 90-Grad-Drehung schnelle Reaktionszeiten von 2-6 Sekunden in automatisierten Systemen.

Kernkomponenten und Betriebsmechanismus

Die Absperrklappe besteht aus vier Hauptkomponenten, die zusammenarbeiten, um den Durchfluss zu regulieren:

- Scheibe: Das kreisförmige Verschlusselement, das sich dreht, um den Durchfluss zu steuern, besteht typischerweise aus Edelstahl, Gusseisen oder Verbundwerkstoffen

- Stamm: Eine durch das Scheibenzentrum verlaufende Welle, die mit dem Aktuator verbunden ist und in einteiliger oder zweiteiliger Konfiguration erhältlich ist

- Körper: Die Gehäuseeinheit reicht in der Regel passend zum Rohrmaterial und der Rohrgröße aus 2 Zoll bis 120 Zoll Durchmesser

- Sitz/Dichtung: Ein Elastomer- oder Metallring sorgt im geschlossenen Zustand für eine dichte Abdichtung, wobei die Materialien je nach Temperatur und chemischer Kompatibilität ausgewählt werden

Der Betriebsmechanismus ist einfach: Wenn sich der Schaft um 90 Grad dreht, bewegt sich die Scheibe von parallel zu senkrecht zur Strömungsrichtung. Bei 0 Grad (vollständig geöffnet) bietet die Scheibe einen minimalen Strömungswiderstand Druckabfall typischerweise 40–60 % geringer als Kugelventile gleicher Größe.

Arten von Absperrklappen

Drei Hauptkonfigurationen erfüllen unterschiedliche Druck- und Leistungsanforderungen:

Absperrklappen im Wafer-Stil

Da sie mithilfe von Durchgangsschrauben zwischen zwei Rohrflansche passen, sind Zwischenflanschventile die kompakteste und wirtschaftlichste Option. Sie halten Drücken bis zu stand 232 psi (16 bar) und eignen sich ideal für Niederdruckanwendungen wie HVAC-Systeme, Wasseraufbereitung und allgemeine Industrieprozesse. Das dünne Profil reduziert den Bauraum im Vergleich zu Absperrschiebern um bis zu 70 %.

Absperrklappen im Lug-Stil

Mit Gewindeeinsätzen auf beiden Seiten des Ventilkörpers ermöglichen die Laschenkonstruktionen die Installation mit separaten Schrauben für jeden Flansch. Diese Konfiguration ermöglicht Sackgassendienst , bei dem eine Seite der Pipeline getrennt werden kann, ohne das gesamte System zu stören. Lug-Ventile arbeiten typischerweise bei Drücken bis zu 285 psi (19,6 bar) und kommen häufig in der chemischen Verarbeitung und in kommunalen Wassersystemen vor.

Hochleistungs-Absperrklappen

Diese Ventile sind mit versetzten Scheibenkonstruktionen ausgestattet und ermöglichen eine blasendichte Absperrung und bewältigen Drücke über dem Niveau 740 psi (51 bar) . Das dreifach versetzte Design eliminiert Reibung während des Betriebs und verlängert die Lebensdauer auf über 1 Million Zyklen. Sie sind für kritische Anwendungen in der Öl- und Gasindustrie, in der Stromerzeugung und in Hochdruckdampfsystemen spezifiziert.

Betätigungsmethoden

Absperrklappen können je nach Ventilgröße, Betätigungshäufigkeit und Automatisierungsanforderungen über verschiedene Betätigungssysteme betätigt werden:

| Betätigungsart | Typischer Größenbereich | Betriebsgeschwindigkeit | Beste Anwendungen |

|---|---|---|---|

| Manuell (Hebel) | 2"-6" | 1-2 Sekunden | Seltener Betrieb, kleine Leitungen |

| Manuell (Ausrüstung) | 6"-48" | 10-30 Sekunden | Große Ventile, reduzierter Drehmomentbedarf |

| Pneumatisch | 2"-36" | 2-6 Sekunden | Häufiges Radfahren, automatische Steuerung |

| Elektrisch | 2"-120" | 15-60 Sekunden | Präzise Steuerung, Fernbedienung |

| Hydraulisch | 12"-120" | 8-20 Sekunden | Anwendungen mit hohem Drehmoment und großem Durchmesser |

Aufgrund ihrer Eigenschaften dominieren pneumatische Antriebe automatisierte Systeme schnelle Reaktion und inhärente Ausfallsicherheitsfähigkeiten . Mit Federrückstellmechanismen bewegen sie sich bei einem Ausfall der Luftversorgung automatisch in eine vorgegebene sichere Position, was für Notabschaltsysteme von entscheidender Bedeutung ist.

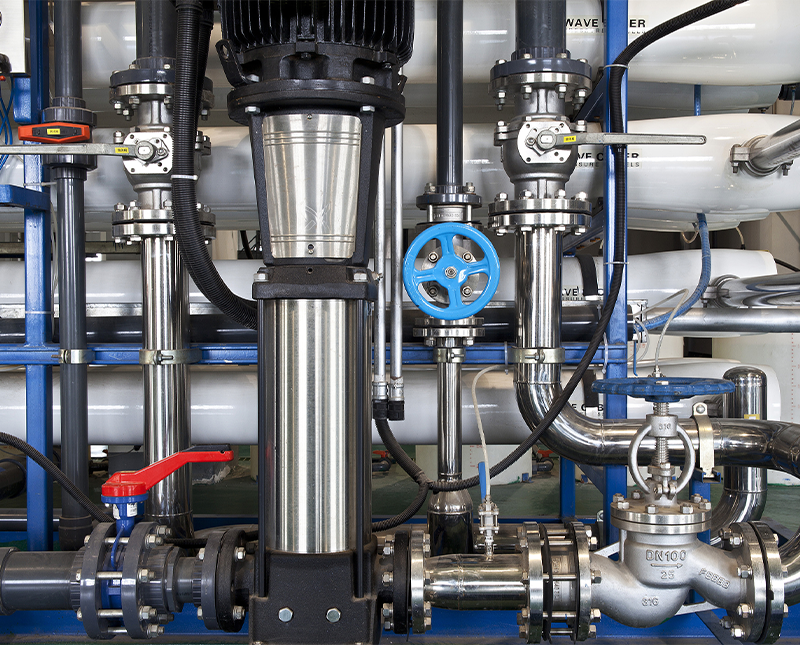

Industrielle Anwendungen und Leistungsmerkmale

Absperrklappen kommen in den unterschiedlichsten Branchen zum Einsatz, wo ihre Kombination aus niedrigen Kosten, kompaktem Design und zuverlässiger Leistung Vorteile bietet:

Wasser- und Abwasserbehandlung

Kommunale Systeme nutzen Absperrklappen zur Absperrung und Durchflusskontrolle in Verteilungsnetzen. A Eine 24-Zoll-Absperrklappe kostet etwa 2.500 bis 4.000 US-Dollar Im Vergleich zu 8.000 bis 12.000 US-Dollar für einen gleichwertigen Absperrschieber sind sie die wirtschaftliche Wahl für Anwendungen mit großem Durchmesser. Ihre bidirektionale Dichtungsfähigkeit ermöglicht eine Installation unabhängig von der Durchflussrichtung.

Chemische Verarbeitung

Korrosionsbeständige Materialien wie Hastelloy-, Titan- und PTFE-ausgekleidete Gehäuse ermöglichen Absperrklappen den Umgang mit aggressiven Chemikalien von pH 1 bis pH 14. Der glatte Strömungsweg verhindert tote Zonen, in denen sich Material ansammeln könnte, was für die Polymerproduktion und die pharmazeutische Herstellung unerlässlich ist.

HVAC und Brandschutz

Absperrklappen mit genuteten Enden ermöglichen eine schnelle Installation in Feuerlöschsystemen, wobei die Kupplungsmontage erforderlich ist unter 5 Minuten pro Ventil . Ihr geringer Druckabfall sorgt für eine hohe Systemeffizienz und reduziert den Energieverbrauch der Pumpen im Vergleich zu Kugelventilen in Kaltwassersystemen um 15–25 %.

Öl und Gas

Hochleistungs-Dreifach-Absperrklappen isolieren Rohrleitungsabschnitte im Upstream-, Midstream- und Downstream-Bereich. Sie sind nach API 609-Standards zertifiziert und funktionieren zuverlässig bei Temperaturen von -50 °F bis 750 °F (-46 °C bis 400 °C) und Drücke bis Klasse 900.

Vorteile und Einschränkungen

Das Verständnis der Stärken und Einschränkungen hilft Ingenieuren dabei, Absperrklappen angemessen zu spezifizieren:

Hauptvorteile

- Leichtbau: Eine 12-Zoll-Absperrklappe wiegt etwa 85 Pfund gegenüber 380 Pfund bei einem vergleichbaren Absperrschieber, wodurch die Anforderungen an die strukturelle Unterstützung reduziert werden

- Minimaler Einbauraum: Die Baulänge beträgt unabhängig von der Ventilgröße durchschnittlich 2 bis 3 Zoll

- Schnelle Bedienung: Das Design mit Vierteldrehung ermöglicht ein schnelles Öffnen/Schließen, was für die Notfallisolierung entscheidend ist

- Geringer Wartungsaufwand: Es ergeben sich weniger bewegliche Teile 30–50 % geringere Wartungskosten über eine Lebensdauer von 20 Jahren

- Hervorragende Drosselung: Bietet lineare Durchflusseigenschaften zwischen 20–70 % offenen Positionen

Betriebsbeschränkungen

- Kavitationsanfälligkeit: Hochgeschwindigkeitsströmungen um die Scheibe herum können bei Flüssigkeitsanwendungen oberhalb bestimmter Druckdifferenzen zu Kavitationsschäden führen

- Disc-Interferenz: Wenn die Scheibe vollständig geöffnet ist, bleibt sie im Strömungsweg, wodurch eine dauerhafte Behinderung entsteht, die für Molchvorgänge ungeeignet ist

- Sitzverschleiß: Elastomersitze verschlechtern sich durch Temperaturwechsel und Chemikalieneinwirkung und müssen bei anspruchsvollen Anwendungen alle 3–7 Jahre ausgetauscht werden

- Begrenzte Druckwiederherstellung: Nicht empfohlen für eine erhebliche Druckregulierung, bei der es auf die nachgeschaltete Druckrückgewinnung ankommt

Auswahlkriterien und Überlegungen zur Größenbestimmung

Die richtige Ventilauswahl erfordert die Bewertung mehrerer Faktoren, um eine zuverlässige Langzeitleistung sicherzustellen:

Druck- und Temperaturwerte

Stellen Sie immer sicher, dass der Druck-Temperatur-Wert des Ventils die maximalen Systembedingungen überschreitet. Elastomersitze begrenzen normalerweise die Temperaturen auf 82 °C (180 °F) , während bei Ausführungen mit Metallsitz die Temperatur auf 400 °C (750 °F) ansteigt. Berücksichtigen Sie Druckstöße und Wasserschläge, die vorübergehende Drücke erzeugen können, die das Zwei- bis Dreifache des normalen Betriebsniveaus betragen.

Berechnung des Durchflusskoeffizienten (Cv).

Der Durchflusskoeffizient gibt die Ventilkapazität an. Berechnen Sie für den Flüssigkeitsbetrieb den erforderlichen Cv mit der Formel: Cv = Q × √(SG/ΔP), wobei Q die Durchflussrate in GPM, SG das spezifische Gewicht und ΔP der Druckabfall in psi ist. Wählen Sie ein Ventil, dessen Cv den berechneten Wert um übersteigt 15–20 % Sicherheitsmarge .

Materialkompatibilität

Passen Sie Ventilmaterialien an Prozessmedien an:

- Sphäroguss oder Kohlenstoffstahl für neutrale Wasser- und Luftanwendungen

- Edelstahl 316 für korrosive Chemikalien und Meerwasser

- PTFE- oder EPDM-Sitze für Säuren, Basen und Oxidationsmittel

- Metallsitze für Hochtemperaturdampf- und Temperaturwechselanwendungen

Endverbindungsstandards

Zu den gängigen Verbindungstypen gehören Wafer (ANSI-Klasse 150), Öse (ANSI-Klasse 150/300), Flansch (ANSI B16.5) und Nut (AWWA C606). Für internationale Projekte sind möglicherweise ISO-, DIN- oder JIS-Standards erforderlich. Stellen Sie sicher, dass die Flanschfläche (erhabene Fläche, flache Fläche oder Ringverbindung) mit der vorhandenen Rohrleitung übereinstimmt.

Best Practices für Installation und Wartung

Korrekte Installation und routinemäßige Wartung maximieren die Lebensdauer des Ventils und verhindern vorzeitigen Ausfall:

Installationsrichtlinien

- Untersuchen Sie das Ventil vor der Installation auf Transportschäden und vergewissern Sie sich, dass es reibungslos funktioniert

- Positionieren Sie das Ventil mit horizontaler oder aufrechter Spindel; Vermeiden Sie eine Ausrichtung des Stiels nach unten, in der sich Schmutz ansammelt

- Zentrieren Sie bei Zwischenflanschventilen die Scheibe zwischen den Flanschen, bevor Sie die Schrauben sternförmig festziehen Vom Hersteller angegebene Drehmomentwerte

- Halten Sie mindestens gerade Rohrverläufe mit einem Durchmesser von 5–10 stromaufwärts und 2–3 Durchmessern stromabwärts ein, um Strömungsstörungen zu vermeiden

- Installieren Sie das Ventil mit geöffneter Position, um eine Beschädigung der Scheibe während der Druckprüfung zu verhindern

Plan für vorbeugende Wartung

Implementieren Sie ein Wartungsprogramm basierend auf den Betriebsbedingungen:

- Vierteljährlich: Lassen Sie das Ventil den vollen Hub durchlaufen, prüfen Sie es auf ungewöhnliche Geräusche oder Blockierungen und überprüfen Sie die Funktion des Stellantriebs

- Jährlich: Überprüfen Sie die Unversehrtheit des Sitzes durch Dichtheitsprüfungen, schmieren Sie die Spindellager und prüfen Sie die Stopfbuchsen

- Alle 3-5 Jahre: Ersetzen Sie die Elastomersitze, die einen Druckverformungsrest von mehr als 20 % aufweisen, und bauen Sie die Aktuatoren neu auf

- Alle 7-10 Jahre: Erwägen Sie einen kompletten Ventilaustausch oder eine umfassende Sanierung für kritische Dienste

Dokumentieren Sie alle Wartungsaktivitäten und verfolgen Sie die Anzahl der Zyklen. Bei häufigem Betrieb automatisierter Ventile kann es zu einer Anhäufung kommen 50.000–100.000 Zyklen pro Jahr , was den Verschleiß beschleunigt und intensivere Inspektionsintervalle erfordert.

Kostenanalyse und wirtschaftliche Vorteile

Die Gesamtbetriebskosten gehen über den ursprünglichen Kaufpreis hinaus und umfassen Installation, Energieverbrauch und lebenslange Wartung:

Für ein typisches 8-Zoll-Ventil in der Wasserversorgung, das 20 Jahre in Betrieb ist:

- Anschaffungskosten: Absperrklappe 800–1.500 $ vs. Absperrschieber 2.200–3.500 $

- Installationsaufwand: 3–4 Stunden vs. 6–8 Stunden aufgrund des Gewichts und der Komplexität

- Energiekosten: Ein geringerer Druckabfall spart jährlich etwa 150 bis 300 US-Dollar an Pumpenergie

- Wartung: Durchschnittlich 600 US-Dollar über die gesamte Lebensdauer gegenüber 1.200 US-Dollar für Absperrschieber

Die kumulativen Einsparungen erreichen 8.000 bis 12.000 US-Dollar pro Ventil Über zwei Jahrzehnte hinweg haben wir gezeigt, warum Absperrklappen bei Anwendungen mit großem Durchmesser und niedrigem bis mittlerem Druck dominieren, bei denen sich ihre Konstruktionsvorteile in messbaren wirtschaftlichen Vorteilen niederschlagen.

English

English Deutsch

Deutsch bahasa Indonesia

bahasa Indonesia