Die chemische Industrie ist mit über 60.000 bekannten Produkten äußerst vielfältig und chemische Substanzen können die Auswahl, Struktur oder Gestaltung von Ventilmaterialien beeinflussen. Wie in allen Industriezweigen müssen bei der Entwicklung und Herstellung von Ventilen für chemische Anwendungen Faktoren wie ein sicherer, effizienter und zuverlässiger Prozessbetrieb berücksichtigt werden.

Petrochemie- und Polymersektor

In der chemischen Industrie stellen petrochemische Produkte eines der größten Marktsegmente dar und umfassen Olefine (Ethylen, Propylen, Butadien) und Aromaten (Benzol, Toluol, Xylol). Diese werden zur Herstellung einer breiten Palette von Produkten verwendet, beispielsweise zum durch Dampfcracken hergestellten Ethylen, das weiter polymerisiert wird, um Polyethylen und andere Derivate auf Ethylenbasis zu ergeben.

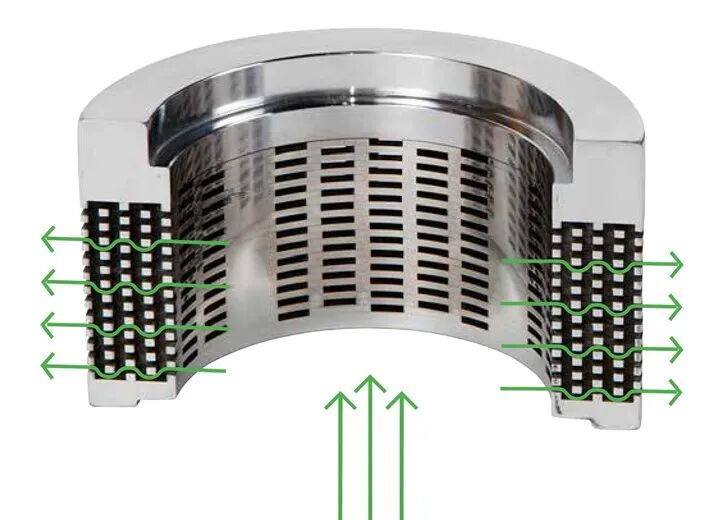

Bevor Ethylen in die Kaltzone gelangt, wird es typischerweise mithilfe von Molekularsiebbetten getrocknet. Die Ventile um diese Trocknerbetten sind während der Adsorptions- und Regenerationszyklen verschiedenen thermischen Bedingungen ausgesetzt. In der kalten Zone müssen Ventile niedrigen Temperaturen und hohen Druckverlusten standhalten. Für die Steuerung von Brenngasen sind Durchgangsventile die primäre Lösung, aber auch Kugelsegmenthähne stellen eine sinnvolle Alternative dar, wenn der Faktor des einstellbaren Bereichs berücksichtigt wird. In der Kaltzone sind Ventile erforderlich, die für Anwendungen mit niedrigen Temperaturen und hohem Druckabfall geeignet sind. Hier werden Kugelventile mit mehrstufiger Innengarnitur eingesetzt, um Geräusche und Kavitation zu vermeiden.

Mehrstufige Anti-Kavitations-Ventileinbauten für Durchgangsventile

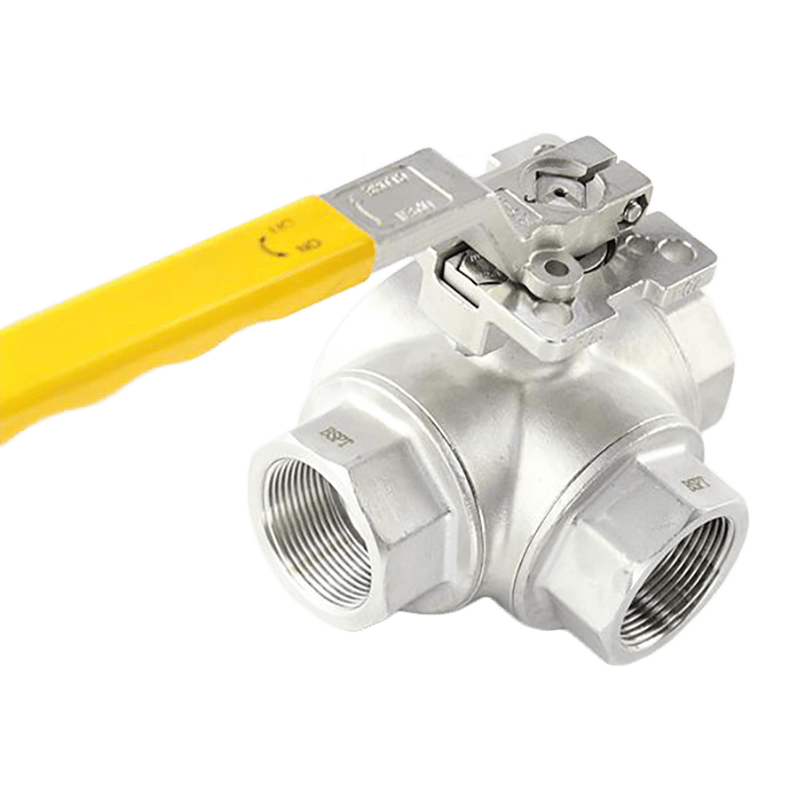

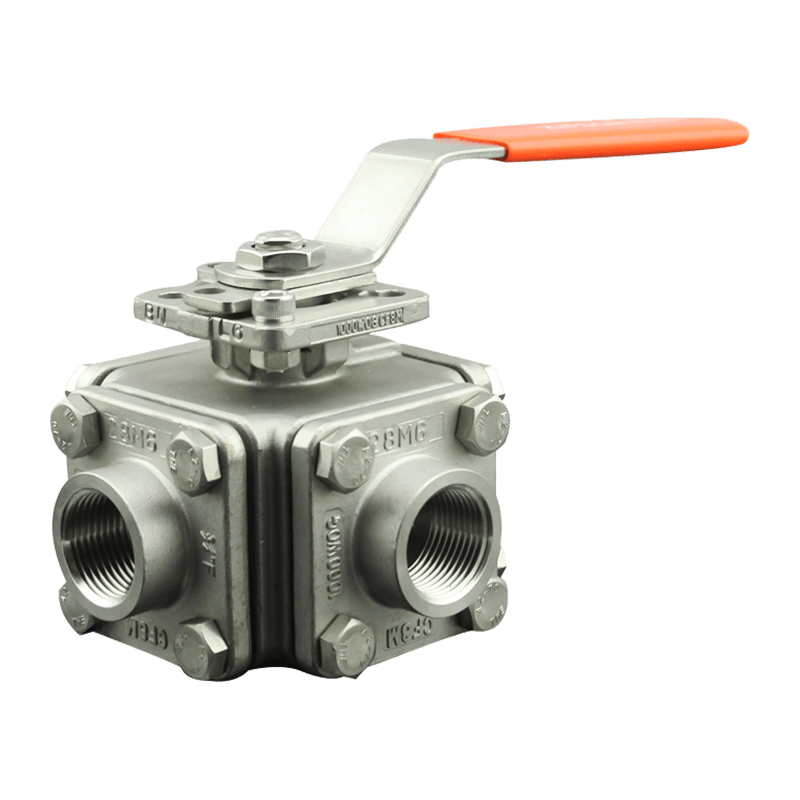

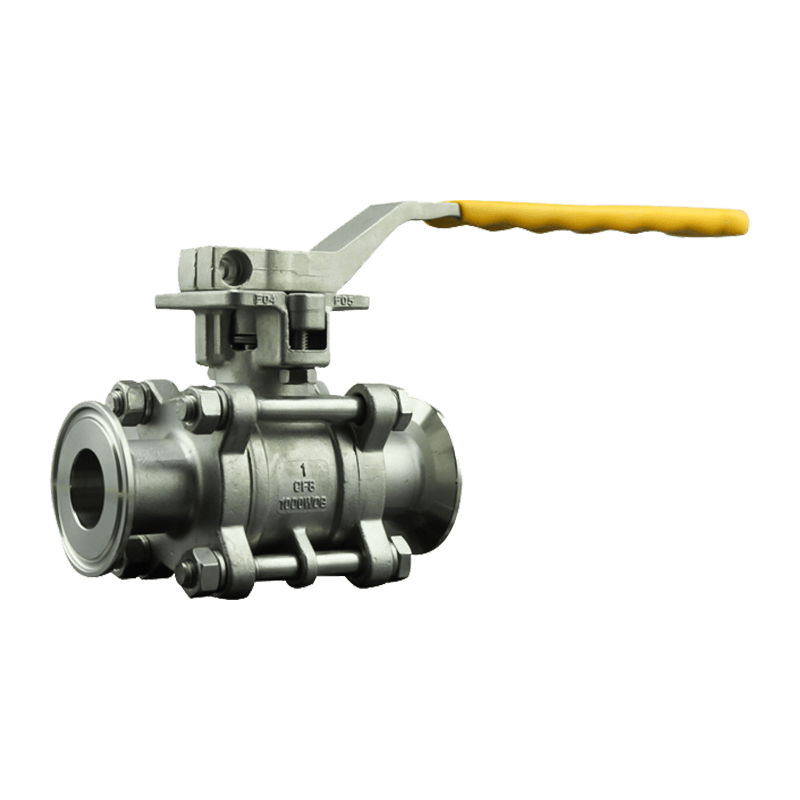

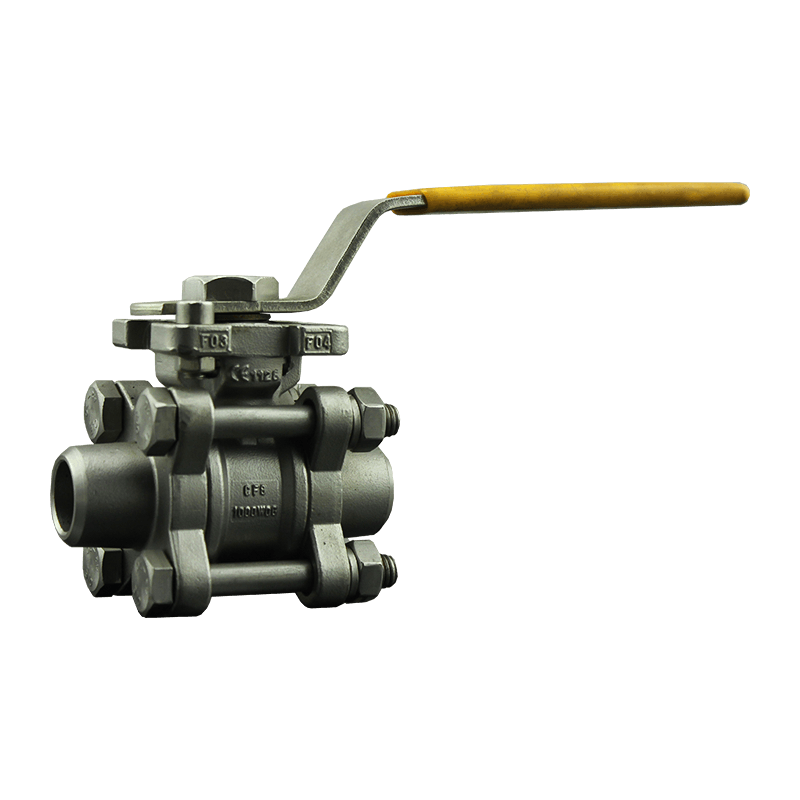

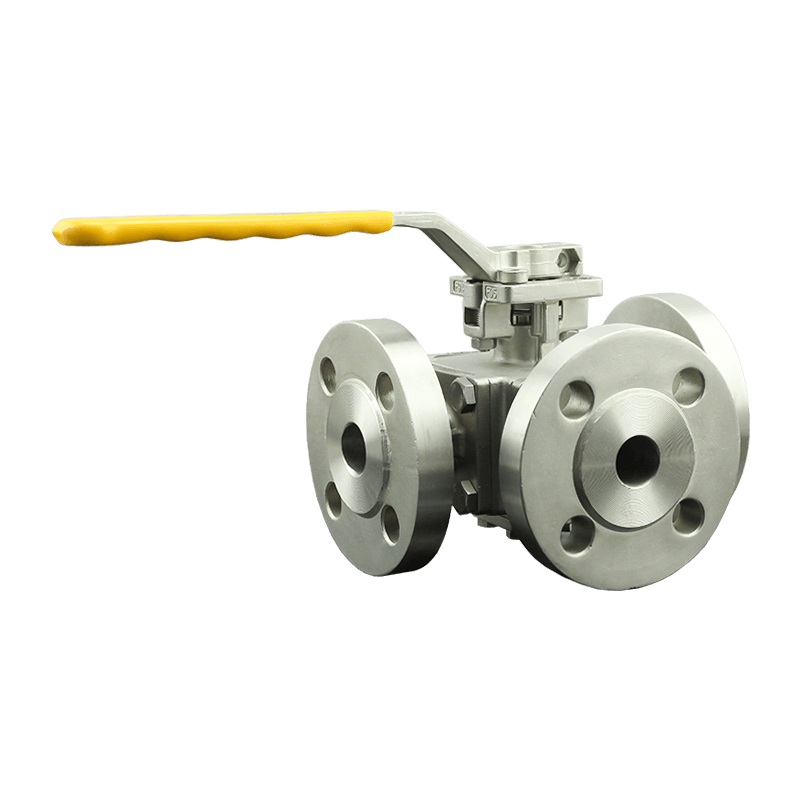

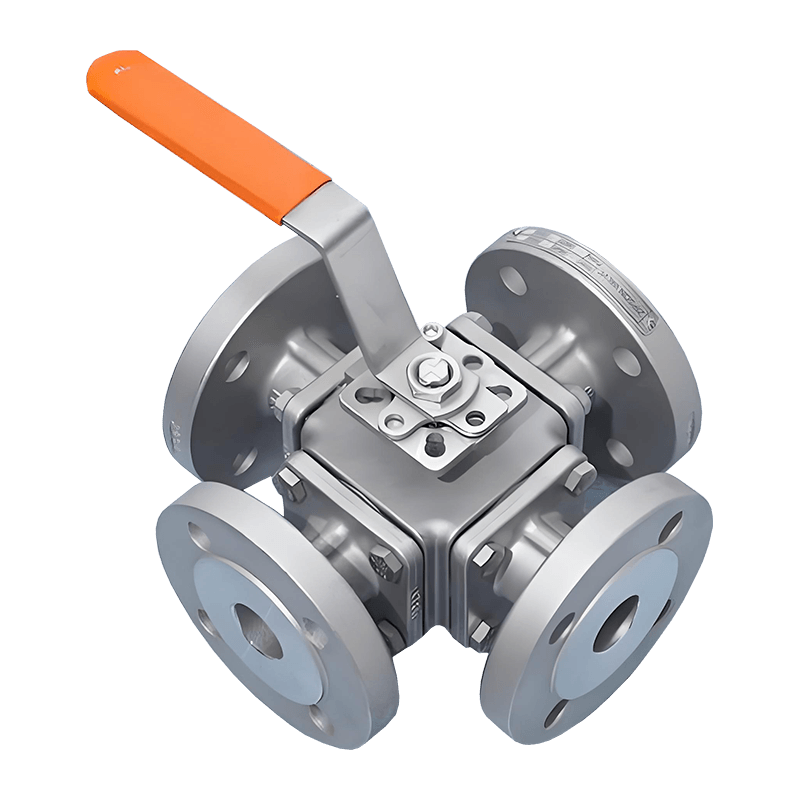

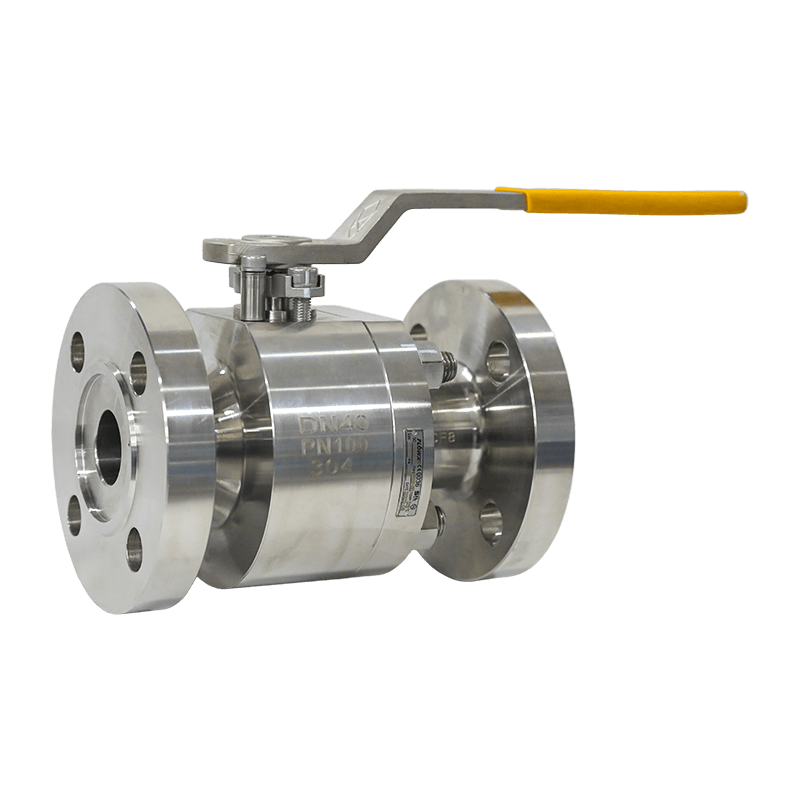

Metallisch dichtende Kugelhähne sind die ideale Lösung für Trockner in Dampfspaltanlagen. Diese Ventile können erhebliche Temperaturschwankungen und häufige Zyklen bewältigen. Im Vergleich zu anderen Ventilkonstruktionen sind Drehventile einfach zu bedienen, zeichnen sich durch eine kompakte Bauweise aus und bieten mehrere Richtungsmöglichkeiten.

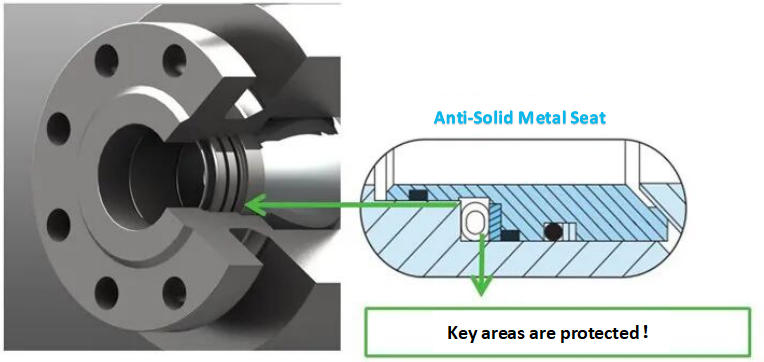

Der Polymerisationsprozess umfasst den Umgang mit flüssigen Medien, die Polymer-, Harz- und Katalysatorrückstände enthalten. Diese Flüssigkeiten sammeln sich in Ventilhohlräumen an, beeinträchtigen die Ventilfunktion und verursachen Prozessunterbrechungen, die zu erheblichen Verlusten für die Anlage führen. Darüber hinaus stellen hohe Zyklenzahlen (bis zu 1,5 Millionen Zyklen pro Jahr) eine große Herausforderung dar. Ventile rund um Katalysatorsysteme, die Trockenkatalysatoren handhaben, unterliegen einer starken Korrosion interner Komponenten. Auch die Bekämpfung diffuser Emissionen und Sitzlecks ist aus Sicherheits- und Umweltgründen von entscheidender Bedeutung.

Ebenso bieten Kugelhähne mit Metallsitz und Anti-Festsitz-Eigenschaften eine hervorragende Leistung. Das Anti-Solid-Sitzdesign verhindert das Eindringen von Medien in den Sitzbereich. Der enge Kontakt zwischen Ventilkörper und Sitz trägt in Kombination mit der abstreifenden Sitzkonstruktion dazu bei, angesammelte Partikel zu entfernen. Daher erweisen sich Kugelsegmenthähne bei Polymerschlämmen als äußerst effektiv.

Kugelhahn mit festkörperfestem Sitz und federbelasteter Packung

Aromatische Einheiten, die gängige Medien wie Paraxylol verarbeiten, können sich auf Ventiloberflächen ablagern, was die Reibung erhöht und den Verschleiß beschleunigt. Bei bestimmten Trennprozessen unterliegen Ventile häufigen Öffnungs- und Schließzyklen, was eine präzise Steuerung erfordert. Typische Lösungen umfassen metallisch dichtende Kugelhähne mit Kratzsitzkonstruktion sowie segmentierte Kugelhähne und exzentrische Drehkegelhähne mit speziellen Beschichtungsmaterialien, die starker Erosion standhalten. Dreifach-exzentrische Absperrklappen eignen sich auch für Lösungen in Benzol- und Toluol-Extraktionsprozessen.

Düngemittel- und Agrochemiesektor

Im Bereich Agrarchemikalien machen Stickstoffdünger über 50 % des Marktanteils aus, wobei Ammoniak eine Schlüsselkomponente darstellt. Für die Ammoniaksynthese werden Stickstoff und Wasserstoff benötigt. Eine Mischung aus Wasserstoff aus Dampfreformern und Stickstoff gelangt in den Synthesekreislauf, wo sie einer zweistufigen Kompression auf einen Synthesedruck von 2200–4400 psi (150–300 bar) unterzogen wird. Der Ammoniak-Umwandlungsprozess erfordert ein Gleichgewicht von Temperatur und Druck. Um die Wirksamkeit des Katalysators sicherzustellen, ist eine Temperatur von 750 °F (400 °C) erforderlich.

Hohe Temperaturen und Drücke von Wasserstoff und Ammoniak stellen für jedes Ventil eine große Herausforderung dar. Angesichts der Toxizität der verarbeiteten Medien ist die Emissionskontrolle von entscheidender Bedeutung. Dreifach versetzte Absperrklappen bieten die ideale Lösung für die Isolierung und Steuerung in Ammoniaksynthesekreisläufen. Diese Konstruktion minimiert den Verschleiß, verlängert die Lebensdauer und gewährleistet einen dichten Abschluss auch unter anspruchsvollen Bedingungen.

Dreifach exzentrische Absperrklappe mit Metallsitz

Die Verwendung von Hartmetall-Ventilsitzen reduziert den Verschleiß und ermöglicht extrem hohe Durchflussraten. Diese Sitze sind typischerweise austauschbar, ohne dass eine Demontage der Ventilplatte und des Schafts erforderlich ist. Vorgespannte Schaftdichtungen gehören zur Standardausrüstung, und die Ventile werden einer Brandprüfung und einer Notabschaltungszertifizierung unterzogen, um die Sicherheitsintegritätsstufe SIL3 zu erreichen.

Der Aufstieg der Spezialchemikalien

Das rasante Wachstum der Solarindustrie hat die Nachfrage nach Photovoltaikmodulen deutlich erhöht, wobei Polysilizium als kritischer Rohstoff dient. Polysilizium ist seit langem eine Schlüsselkomponente in der Halbleiterfertigung. Der typische Polysilizium-Produktionsprozess verwendet SiO₂ (Quarzsand) als Ausgangsmaterial zur Herstellung von Silizium in metallurgischer Qualität, auch bekannt als MG-Si. MG-Si wird in einem Elektrolichtbogenofen in Gegenwart von Kohlenstoff gewonnen. Zu den Rohstoffen, Zwischenprodukten und Nebenprodukten dieses Prozesses gehören Siliziumpulver, Chlorgas, Wasserstoffgas, Chlorwasserstoff, Trichlorsilan, Dichlorsilan und Siliziumchlorid. Wasserstoff und Trichlorsilan sind brennbar, Chlorwasserstoff ist stark ätzend und Siliziumtetrachlorid ist akut giftig. Daher müssen Ventilkonstruktionen mit diesen speziellen Medien umgehen, insbesondere mit dem stark abrasiven Siliziumpulver. Alle diese Chemikalien müssen aufgefangen und zurückgewonnen werden, um den Rohstoffverbrauch zu minimieren und die Gesamteffizienz zu steigern.

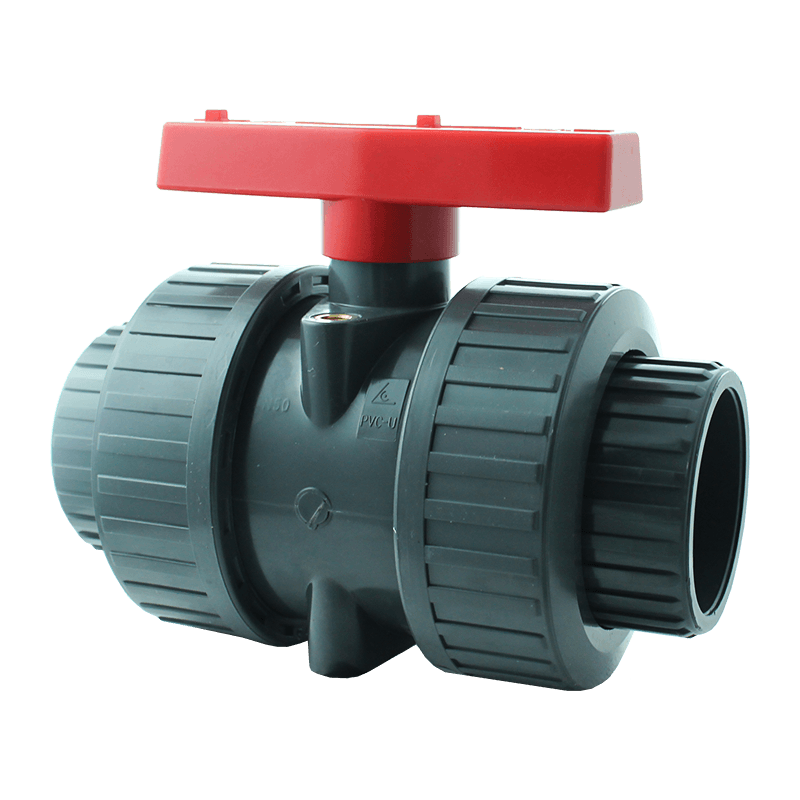

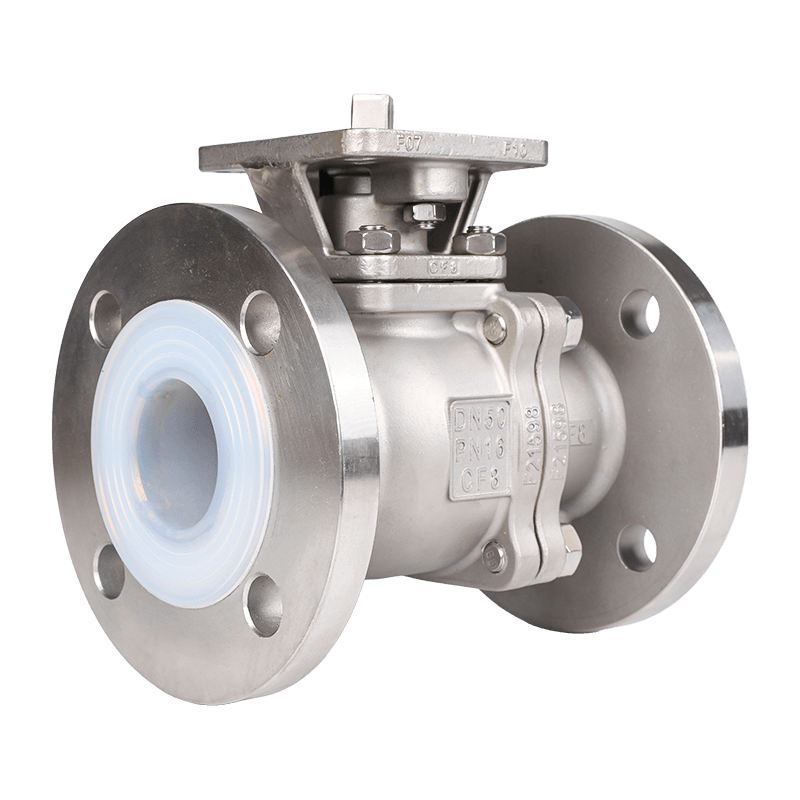

Der Betrieb der Drehspindel, die vorgespannte Stopfbuchspackung und die inhärente Brandschutzkonstruktion müssen allen aktuellen Emissions- und Brandschutznormen entsprechen. Weichsitzende Kugelhähne zeichnen sich durch ein flexibles Lippendichtungsdesign aus Polymer mit molekularverstärktem PTFE als Sitzmaterial aus und bieten eine langfristige Lösung auch bei Hochtaktbetrieb.

Anspruchsvolle anorganische chemische Prozesse

Titandioxid (TiO₂) ist eine weitere Anwendung mit strengen Ventilanforderungen. Dieses Material wird häufig als weißes Pigment in der Farben-, Papier-, Kunststoff-, Gummi-, Keramik- und Textilherstellung verwendet. Titandioxid wird aus Ilmenit oder natürlichem oder synthetischem Rutilerz hergestellt. Beim nassen Schwefelsäureverfahren werden typischerweise Ausgangsmaterialien auf Ilmenitbasis verwendet, während beim Hochtemperatur-Chloridverfahren üblicherweise Ausgangsmaterialien auf Rutilbasis zum Einsatz kommen.

Während des gesamten Produktionsprozesses sind Ventile hohen Temperaturen, abrasiven Schlämmen und korrosiven Umgebungen ausgesetzt. Metallisch dichtende Kugelhähne mit Hartmetallbeschichtung und Balgsitzen eignen sich für Absperranwendungen bei hohen Temperaturen. Beim Umgang mit abrasiven Schlämmen sind hochbelastbare Quetschventile mit fortschrittlicher Elastomertechnologie die ideale Wahl für Absperr- und Steuerungsanwendungen innerhalb der Anlage. Die Steuerbarkeit wird durch konische Hülsen und intelligente Positionierer weiter verbessert, was zu längeren Wartungsintervallen und deutlich reduzierten Wartungskosten beiträgt.

Quetschventil

Auch Chloralkali gehört zu den anspruchsvollen Anwendungen für Ventile. Chlor wird zur Lagerung und zum Transport verflüssigt und anschließend zur Verarbeitung verdampft. Für flüssiges Chlor werden Ventile mit CS-Ventilgehäusen und Innenteilen aus Monel-Legierung empfohlen. Doppelt versetzte Absperrklappen mit vorgespannter Packung werden typischerweise verwendet, um flüchtige Leckagen zu verhindern.

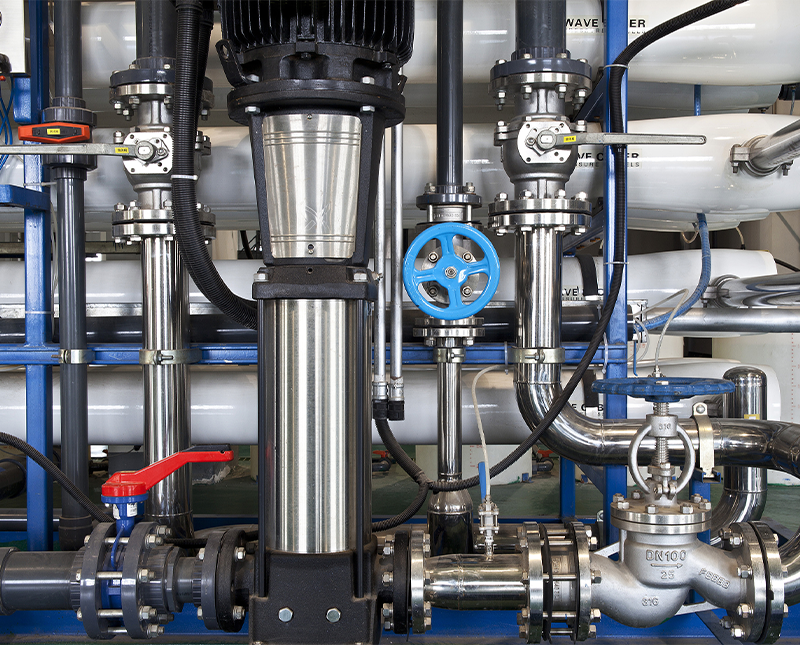

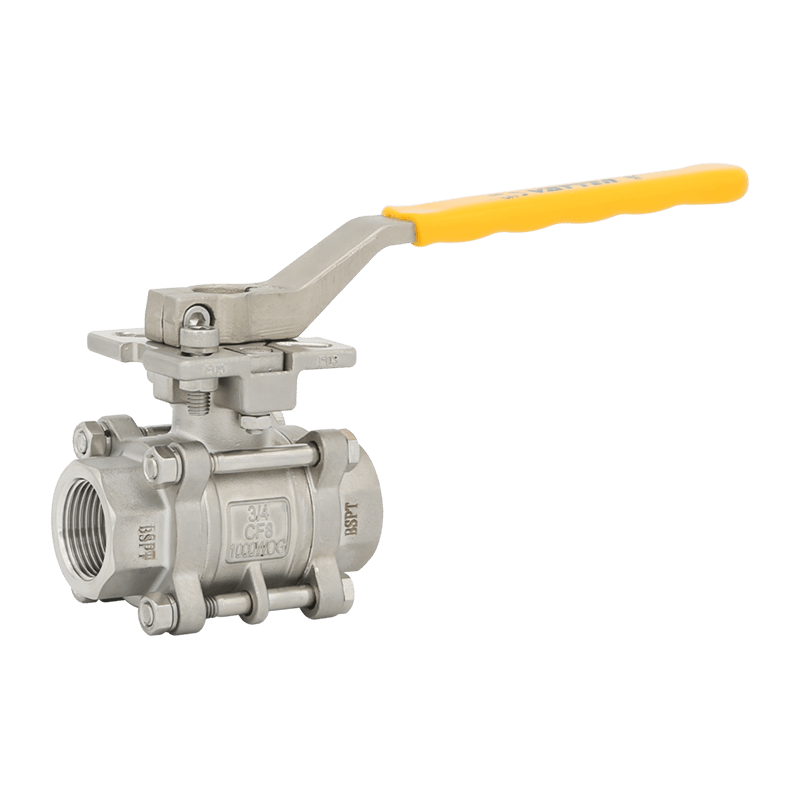

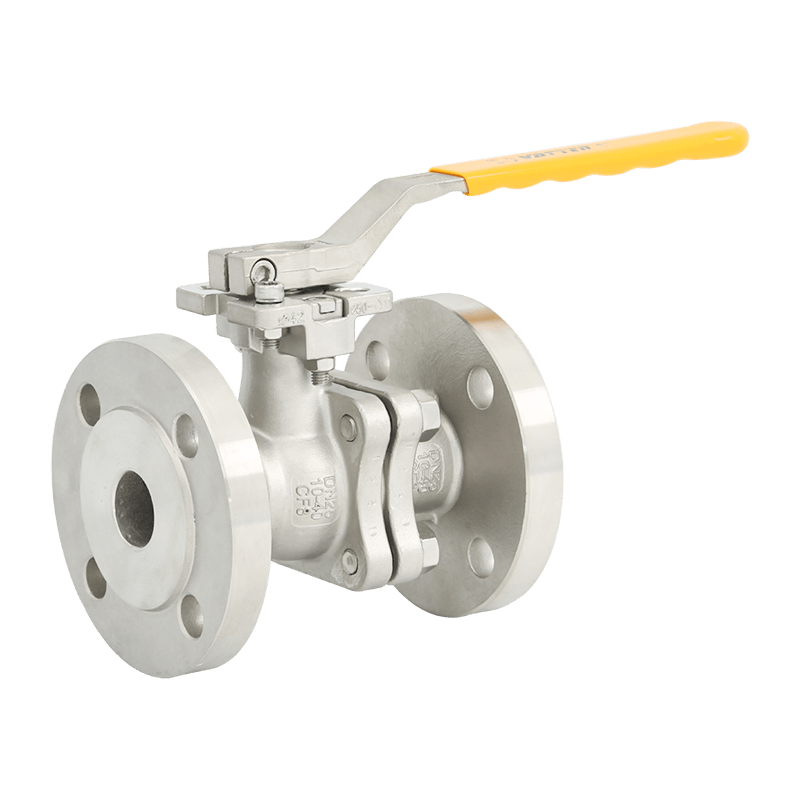

Der Prozess der Umwandlung von flüssigem Chlor in Dampf erfordert die Anwendung von Wärme unter kontrollierten Bedingungen, wobei die Temperatur des im Verdampferbereich erzeugten Dampfes durch die Regulierung von heißem Wasser oder Dampf aufrechterhalten wird. Während Kugelhähne mit Gewinde für die meisten Ablassventile und Absperrventile verwendet werden, kommen Drehkugelhähne zum Einsatz, wenn eine Temperaturregulierung erforderlich ist.

Darüber hinaus werden PFA-ausgekleidete Kugelhähne, Absperrklappen und Membranventile häufig bei der Salzlakeaufbereitung und der Natronlaugeproduktion eingesetzt, um Korrosion zu verhindern.

English

English Deutsch

Deutsch Indonesia

Indonesia