Heberückschlagventile und ihren Zweck verstehen

A Rückschlagventil anheben ist eine Art Rückschlagventil, das zur Verhinderung eines Rückflusses in Rohrleitungssystemen eingesetzt wird. Im Gegensatz zu Rückschlagventilen, die sich an einem Scharnier drehen, verfügen Hubrückschlagventile über eine geführte Scheibe, die sich gerade auf und ab bewegt. Wenn Flüssigkeit in die gewünschte Richtung fließt, hebt die Kraft der Flüssigkeit den Ventilteller vom Sitz ab und ermöglicht so den Durchfluss. Wenn der Durchfluss stoppt oder sich umkehrt, drücken Schwerkraft und Gegendruck die Scheibe zurück auf den Sitz, wodurch das System abgedichtet und ein Rückfluss verhindert wird. Dieser einzigartige Mechanismus macht Hubrückschlagventile, ideal für vertikale Rohrleitungen und Anwendungen, bei denen eine dichte Absperrung erforderlich ist.

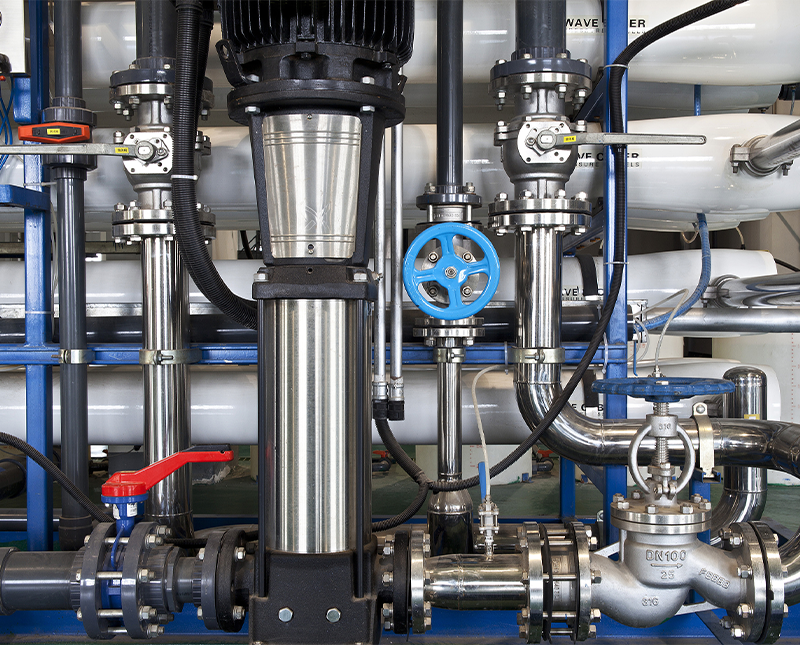

Installateure und Systementwickler entscheiden sich häufig für Hubrückschlagventile in Anwendungen wie Kesselzuleitungen, Hochdruckdampfsystemen, Pumpenauslassleitungen und chemischen Verarbeitungslösungen. Wenn Sie verstehen, wie sie funktionieren und wie man sie richtig anwendet, können Systemausfälle und Wartungskosten erheblich reduziert werden.

Schlüsselkomponenten von Rückschlagventilen

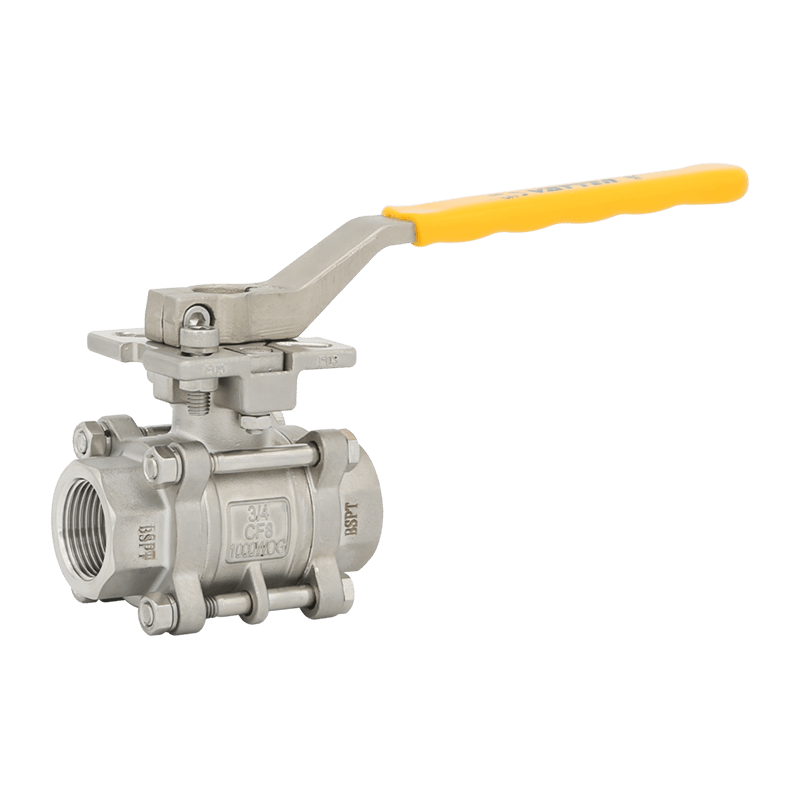

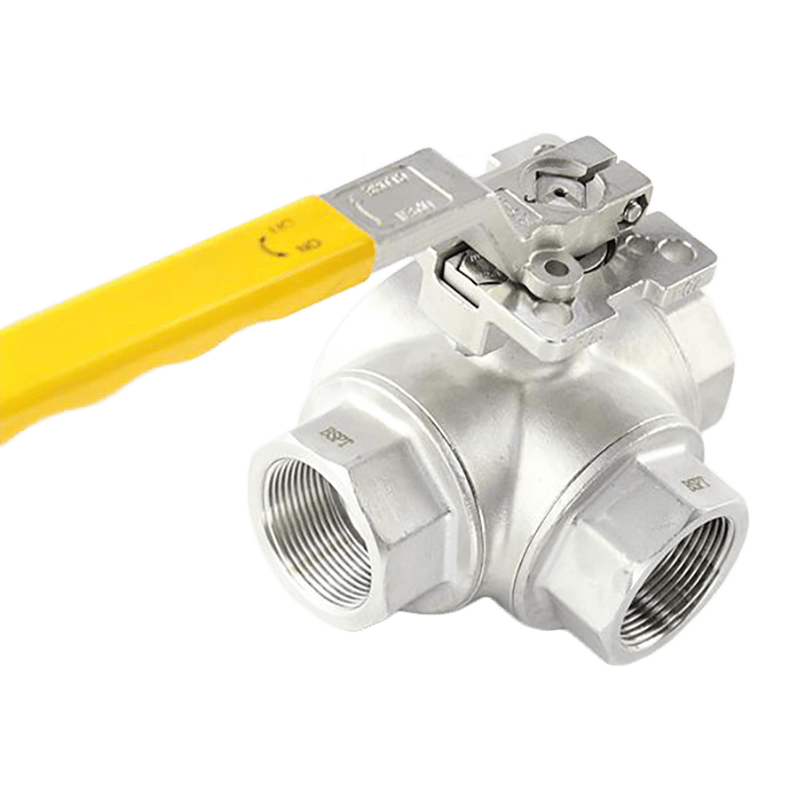

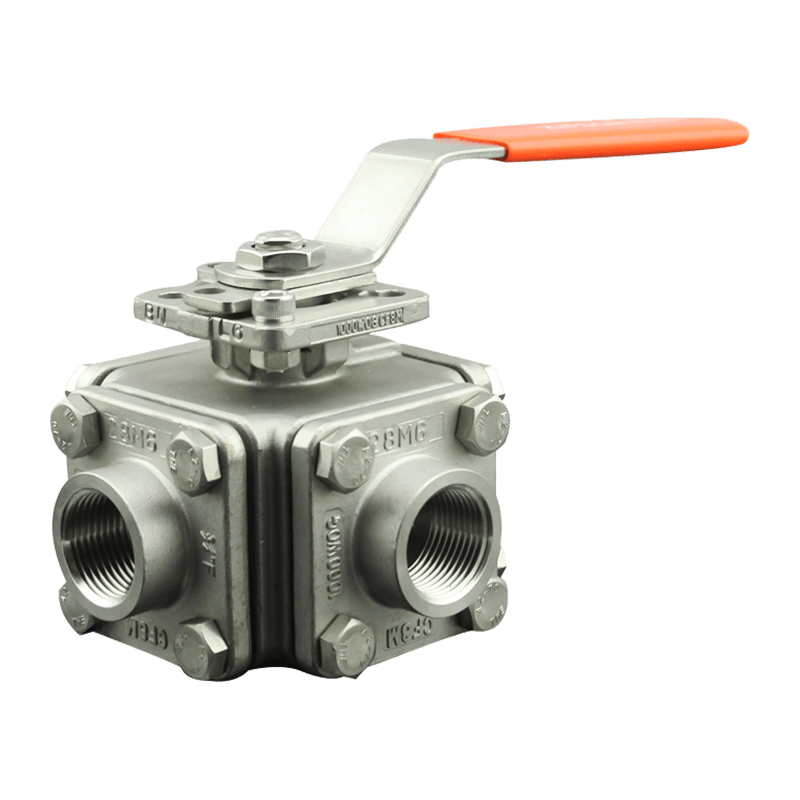

Ein typisches Hubrückschlagventil umfasst die folgenden Komponenten, die jeweils so konstruiert sind, dass sie eine ordnungsgemäße Leistung gewährleisten:

- Ventilkörper – beherbergt interne Teile und verbindet sich mit dem Rohrleitungssystem.

- Scheibe (oder Kolben) – bewegt sich nach oben, um einen Vorwärtsfluss zu ermöglichen, und nach unten, um einen Rückwärtsfluss zu verhindern.

- Sitz – die Dichtfläche, auf der die Scheibe aufliegt, um einen Rückfluss zu verhindern.

- Führung – sorgt für eine gleichmäßige vertikale Bewegung der Scheibe ohne seitliche Abweichung.

- Feder (optional) – hilft bei bestimmten Modellen beim schnellen Schließen des Ventils.

Jede Komponente muss entsprechend den Betriebsbedingungen wie Druck, Temperatur und der Art der verwendeten Flüssigkeit ausgewählt werden. Hubrückschlagventile werden üblicherweise aus Kohlenstoffstahl, Edelstahl, Sphäroguss oder legierten Materialien für korrosive Umgebungen hergestellt.

Auswahl des richtigen Hubrückschlagventils für Ihr System

Das Richtige wählen Rückschlagventil anheben beinhaltet mehr als nur die Auswahl einer Größe. Mehrere Faktoren beeinflussen Leistung und Langlebigkeit. Berücksichtigen Sie diese Auswahlkriterien:

Strömungsrichtung und -orientierung

Hubrückschlagventile müssen in der richtigen Ausrichtung eingebaut werden. Sie eignen sich am besten für den vertikalen Einbau mit nach oben gerichteter Strömung. Der horizontale Einbau kann zu unregelmäßigem Betrieb, erhöhtem Verschleiß und verringerter Dichtungseffizienz führen, da die Scheibe unter der Schwerkraft möglicherweise nicht richtig sitzt.

Druck-, Temperatur- und Medienkompatibilität

Stellen Sie sicher, dass die Druckstufe des Ventils (z. B. ANSI-Klasse 150, 300 oder 600) dem maximalen Betriebsdruck des Systems entspricht oder diesen überschreitet. Die Temperaturgrenzen der Ventilmaterialien müssen mit der Medientemperatur übereinstimmen, um Verformungen oder Materialversagen zu vermeiden. Wählen Sie für korrosive oder abrasive Flüssigkeiten Materialien wie Edelstahl oder Speziallegierungen.

Dimensionierung für minimalen Druckabfall

Ein unterdimensioniertes Ventil kann zu einem übermäßigen Druckabfall führen und die Systemeffizienz verringern. Umgekehrt erzeugt ein überdimensioniertes Ventil möglicherweise nicht genügend Geschwindigkeit, um die Klappe schnell zu schließen, was das Risiko eines Rückflusses erhöht. Konsultieren Sie die Größentabellen der Hersteller und berücksichtigen Sie Faktoren wie gewünschte Durchflussrate, Flüssigkeitsdichte und Viskosität.

Best Practices für die Installation

Eine ordnungsgemäße Installation gewährleistet einen zuverlässigen Betrieb und verlängert die Lebensdauer von Hubrückschlagventilen. Befolgen Sie diese Richtlinien:

- Stellen Sie sicher, dass der Pfeil auf dem Ventilgehäuse mit der vorgesehenen Durchflussrichtung übereinstimmt.

- Stellen Sie sicher, dass die Rohrleitungen sauber und frei von Fremdkörpern sind, die den Ventilteller oder -sitz beeinträchtigen könnten.

- Installieren Sie es in vertikaler Ausrichtung mit Aufwärtsströmung, um die Schwerkraft für ein zuverlässiges Schließen zu nutzen.

- Verwenden Sie geeignete Dichtungen und ziehen Sie die Flanschschrauben fest, um Undichtigkeiten zu vermeiden, ohne das Ventilgehäuse zu verformen.

- Installieren Sie vor- und nachgeschaltete Absperrventile, um die Wartung zu erleichtern.

Eine fehlerhafte Installation ist eine häufige Ursache für Betriebsprobleme. Nehmen Sie sich während der Installation Zeit, um die Ausrichtung und Halterung der Rohrleitungen zu überprüfen, damit das Ventil keiner übermäßigen Belastung oder Fehlausrichtung ausgesetzt wird.

Druckabfall und Strömungseigenschaften verstehen

Hubrückschlagventile verursachen naturgemäß einen gewissen Druckabfall aufgrund der Verstopfung des Ventilkörpers und des Platzbedarfs, den die Flüssigkeit zum Anheben der Scheibe benötigt. Die Kenntnis des erwarteten Druckabfalls hilft bei der Systemkonstruktion und Pumpendimensionierung.

| Ventilgröße (Zoll) | Typischer ΔP bei Nenndurchfluss (psi) | Fließrichtung |

| 2" | 1.5 | Nach oben |

| 4" | 2.8 | Nach oben |

| 6" | 4.5 | Nach oben |

Nutzen Sie Herstellerdaten für präzise Berechnungen des Druckabfalls. Der Druckabfall beeinflusst die Pumpenauswahl und den Energieverbrauch, insbesondere bei Anwendungen mit hohem Durchfluss.

Routinewartung und Fehlerbehebung

Durch die Wartung wird sichergestellt, dass ein Hubrückschlagventil weiterhin wie erwartet funktioniert. Nachfolgend sind häufige Probleme und deren Diagnose aufgeführt:

Rückfluss oder Leckage durch das Ventil

Wenn im System ein Rückfluss auftritt oder das Ventil im geschlossenen Zustand undicht ist, kann es sein, dass der Sitz oder die Klappe abgenutzt oder beschädigt ist. Schmutz zwischen der Scheibe und dem Sitz führt häufig zu einer unvollständigen Abdichtung. Schalten Sie das System aus, entfernen Sie das Ventil und prüfen Sie es auf Verschleiß oder Fremdkörper. Ersetzen Sie bei Bedarf die Dichtungen oder das gesamte Ventil.

Ventil klemmt oder läuft träge

Ein Ventil, das sich nicht frei bewegt, kann durch Korrosion, Ablagerungen oder Partikel in der Flüssigkeit Ablagerungen aufweisen. Planen Sie regelmäßig Inspektionen, insbesondere in Systemen mit hartem Wasser oder verarbeiteten Flüssigkeiten. Durch Reinigen und Schmieren der Führung und des Scheibenschafts kann gegebenenfalls der Betrieb wiederhergestellt werden.

Übermäßiger Lärm oder Wasserschlag

Hubrückschlagventile können in schnell schließenden Systemen zu Wasserschlägen führen. Wenn dies auftritt, erwägen Sie die Installation eines Dämpfers, eines Überspannungsschutzes oder die Auswahl eines Ventils mit federunterstütztem Verschluss, um die Geschwindigkeit zu mäßigen, mit der die Scheibe zum Sitz zurückkehrt.

Fazit: Maximierung der Leistung von Rückschlagventilen

Heberückschlagventile spielen eine entscheidende Rolle bei der Verhinderung von Rückflüssen und dem Schutz von Pumpen, Kompressoren und anderen Geräten. Durch die Auswahl des richtigen Ventils anhand der Druckstufen, der Flüssigkeitsart, der Ausrichtung und der richtigen Dimensionierung sowie durch die Befolgung bewährter Verfahren für Installation und Wartung können Sie langfristige Leistung und Zuverlässigkeit sicherstellen. Regelmäßige Fehlerbehebung und Inspektion verhindern kostspielige Ausfallzeiten. Mit sorgfältiger Beachtung dieser praktischen Details können Ingenieure und Techniker eine optimierte Flüssigkeitskontrolle mit Hubrückschlagventilen in einer Vielzahl industrieller Anwendungen erreichen.

English

English Deutsch

Deutsch bahasa Indonesia

bahasa Indonesia