Flachgeschweißte Flansche und stumpfgeschweißte Flansche sind zwei gängige Flanschtypen in unserer täglichen Arbeit. Heute werden wir eine vergleichende Analyse von Flachflanschen und stumpfgeschweißten Flanschen unter vier Aspekten durchführen: Material, Nenndruck, Schweißnahtform und Anwendungsszenarien.

Hauptunterschiede

Flache Flansche haben einen einfachen Aufbau und werden durch Kehlnähte verbunden, während stumpfgeschweißte Flansche einen komplexeren Aufbau haben und durch Stumpfschweißungen verbunden werden. Dieser grundlegende Unterschied bestimmt ihre Unterschiede in Festigkeit, Zuverlässigkeit, Eignung für bestimmte Arbeitsbedingungen und Kosten.

1.Material

Flachflansch:

Die Auswahl an optionalen Materialien ist umfangreich und ähnelt weitgehend der von stumpfgeschweißten Flanschen. Zu den gängigen Materialien gehören Kohlenstoffstahl (A105), Edelstahl (304, 316) und legierter Stahl. Da sie häufig bei mittlerem bis niedrigem Druck und unter nicht anspruchsvollen Arbeitsbedingungen eingesetzt werden, sind die Anforderungen an die extreme Leistung der Materialien selbst relativ gering.

Stumpfgeschweißter Flansch:

Ebenso umfangreich ist das Angebot an optionalen Materialien.

Der entscheidende Punkt liegt in der Kompatibilität: In Umgebungen mit hohem Druck, hoher Temperatur oder Korrosion muss das Flanschmaterial genau zum Rohrleitungsmaterial passen (einschließlich chemischer Zusammensetzung, mechanischer Eigenschaften und Wärmebehandlungsbedingungen), um die Integrität der Verbindung und eine konstante Leistung unter Betriebsbedingungen sicherzustellen. Beispielsweise werden in Hochtemperatur- und Hochdruckrohrleitungen häufig legierte Stahlmaterialien wie P91 und F22 verwendet.

Zusammenfassung: Hinsichtlich der Materialauswahl ähneln sich beide, bei stumpfgeschweißten Flanschen wird jedoch mehr Wert auf eine präzise Kompatibilität mit Rohrleitungsmaterialien und höhere Leistungsanforderungen gelegt.

2.Nenndruck

Dies ist einer der offensichtlichsten Indikatoren für die Anwendung beider.

Flachflansch:

Es ist in erster Linie für mittlere bis niedrige Druckbereiche geeignet und deckt typischerweise die PN-Serie (GB-Standards) ab: PN6, PN10, PN16, PN25, PN40, sowie die Class-Serie (ASME-Standards): Klasse 150, Klasse 300. Es wird seltener in Nennwerten über Klasse 300 verwendet und wird nicht für höhere Druckklassen empfohlen. Aufgrund seiner Kehlnahtstruktur und Spannungskonzentration hat seine Drucktragfähigkeit eine klar definierte Obergrenze.

Stumpfgeschweißter Flansch:

Es ist für den gesamten Bereich von Niederdruck bis Ultrahochdruck geeignet. Von PN10 bis PN420 und von Klasse 150 bis Klasse 2500 oder sogar höher können stumpfgeschweißte Flansche verwendet werden. Ihre Halsstruktur und die Stumpfschweißnähte verteilen und widerstehen Spannungen effektiv und machen sie zu einer Standardkonfiguration für Hochdruck- und Hochtemperatursysteme.

Zusammenfassung: Flache Flansche sind eine wirtschaftliche Lösung für Anwendungen mit mittlerem bis niedrigem Druck, während stumpfgeschweißte Flansche die einzige zuverlässige Wahl für Hochdruck- und Ultrahochdruckbedingungen sind.

3. Schweißform

Dies stellt den grundlegendsten Unterschied zwischen beiden in Bezug auf Struktur und Herstellung dar und bestimmt direkt die Verbindungsstärke und Zuverlässigkeit.

Flachflansch:

Schweißnahtform: Kehlnaht

Verbindungsmethode: Das Rohr wird in die Flanschbohrung eingeführt und zwischen der Außenwand des Rohrs und der Flanschfläche geschweißt (äußere Kehlnaht). Es kann auch eine zusätzliche innenliegende Kehlnaht (Innenkehlnaht) angebracht werden.

Nachteile:

- Spannungskonzentration: Die geometrische Form der Kehlnaht führt zu einer hohen Spannungskonzentration an der Wurzel, wodurch sie anfällig für die Entstehung von Ermüdungsrissen wird.

- Schwierigkeiten bei der Inspektion: Es ist schwierig, interne Schweißnähte mit Methoden wie Radiographie (RT) oder Ultraschallprüfung (UT) effektiv zu prüfen. Die Schweißqualität hängt in erster Linie von den Schweißverfahren und der Sichtprüfung ab.

- Festigkeitsunterschied: Die Halsdicke der Schweißnaht ist typischerweise geringer als die Wanddicke des Rohrs.

Stumpfgeschweißter Flansch:

Schweißform: Stumpfschweißung

Verbindungsmethode: Das Flanschende ist mit einer zum Rohr passenden Nut versehen. Rohr und Flanschnut werden exakt ausgerichtet und anschließend verschweißt. Die Schweißnaht fungiert im Wesentlichen als Verlängerung der Rohrwandstärke.

Vorteile:

- Hervorragende Spannungsverteilung: Die Schweißnaht sorgt für einen sanften Übergang, was zu einem extrem niedrigen Spannungskonzentrationsfaktor und einer hohen Ermüdungsfestigkeit führt.

- Einfache zerstörungsfreie Prüfung: Stumpfschweißnähte können einer 100-prozentigen Röntgenprüfung (RT) unterzogen werden, um eine interne fehlerfreie Qualität zu gewährleisten und hohe Sicherheitsanforderungen zu erfüllen.

- Gleiche Festigkeit: Die Festigkeit der Schweißnaht kann theoretisch mit dem Grundmetall des Rohrs gleichgesetzt werden.

Zusammenfassung: Kehlnaht und Stumpfnaht stellen den Unterschied zwischen „Verbindung“ und „Fusion“ dar. Letzteres bietet einen überwältigenden Vorteil hinsichtlich der strukturellen Integrität und Prüfbarkeit.

4.Anwendung

Aufgrund der oben genannten Unterschiede ist die Anwendung der beiden natürlich differenziert.

Flachflansch:

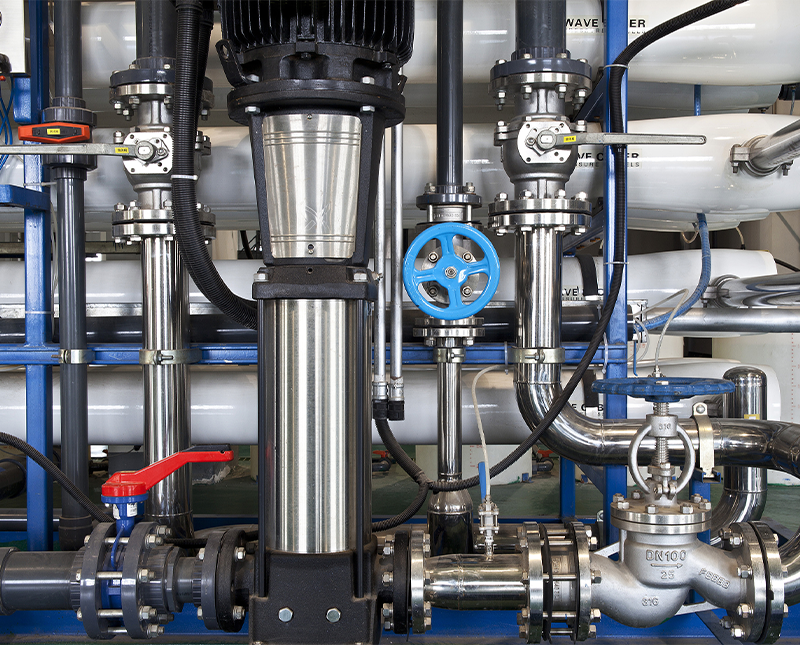

- Niederdruck-Versorgungssysteme: Anlagenzirkulationswassersysteme, Niederdruck-Druckluftsysteme, Niederdruck-Kühlwasserleitungen.

- Ungefährliche Medien: Brauchwasser, Klimaanlagenwasser, Niederdruck-Schmierölleitungen.

- Platzbeschränkte Installationen: Aufgrund ihrer kürzeren Bauweise können sie auf engstem Raum eingesetzt werden.

- Kostensensible, nicht kritische Systeme: Aus Kostengründen in Szenarien mit extrem geringen Sicherheitsrisiken und stabilen Druck- und Temperaturbedingungen ausgewählt.

Stumpfgeschweißter Flansch:

- Hochtemperatur- und Hochdruckdampfleitungen (z. B. Frischdampfleitungen in Kraftwerken).

- Brennbare und explosive Medien (z. B. Erdöl-, Erdgas-, Wasserstoff-, Kohlenwasserstoff-Pipelines).

- Giftige und gefährliche Medien (z. B. Chlor, Ammoniak, giftige Chemikalien).

- Rohrleitungen, in denen extrem gefährliche oder hochgefährliche Stoffe befördert werden.

- Hochriskante und anspruchsvolle Betriebsbedingungen.

- Rohrleitungen, die erheblichen Betriebsschwankungen unterliegen: Rohrleitungen, die Temperaturschwankungen, Druckschwankungen, mechanischen Vibrationen oder Wasserschlägen ausgesetzt sind.

- Alle Prozesspipelines der höchsten Designklasse: Standardkonfigurationen in Kerninstallationen wie Chemieanlagen, petrochemischen Anlagen, Kernkraftwerken und Öl- und Gasferntransportpipelines.

5. Zusammenfassung und Kurzreferenztabelle für die Modellauswahl

| Vergleichsdimension | Flacher Flansch | Stumpfgeschweißter Flansch |

| Kernstruktur | Flache Plattenform mit tragender Fläche | Mit konischem Hals |

| Schweißform | Kehlnaht (Innen-/Außenkehlnaht) | Stumpfschweißung (Nutschweißung) |

| Schweißnahtprüfung | Schwierig, herausfordernd für RT/UT | Einfach, geeignet für 100 % RT/UT-Inspektion |

| Nenndruck | Mittlerer bis niedriger Druck (typischerweise ≤ PN40/Klasse 30) | Vollständiger Druckbereich (niedriger bis ultrahoher Druck) |

| Stresseigenschaften | Erhebliche Spannungskonzentration, geringe Ermüdungsbeständigkeit | Reibungsloser Spannungsübergang, gute Ermüdungsbeständigkeit |

| Hauptmaterialien | Kohlenstoffstahl, Edelstahl usw. (allgemeine Verwendung) | Kohlenstoffstahl, Edelstahl, legierter Stahl usw. (Muss zu den Rohrleitungen passen) |

| Typische Anwendungen | Niederdruckwasser, Luft, ungefährliche Systeme | Hochtemperatur-, Hochdruck-, gefährliche, vibrierende, kritische Prozesslinien |

| Anschaffungskosten | Niedriger | Höher |

| Gesamtlebenszykluskosten | Höher maintenance risk in severe service | Hohe Zuverlässigkeit in kritischen Systemen, günstigere Gesamtkosten |

6. Endgültige Auswahlempfehlung für das VATTEN-Ventil

Beim technischen Entwurf oder bei der selbstgesteuerten Fertigung und Installation, insbesondere wenn Standards wie ASME oder GB eingehalten werden, ist die Auswahl in der Regel nicht willkürlich. Die Vorschriften und Normen legen direkt Szenarien fest, in denen stumpfgeschweißte Flansche verwendet werden müssen, basierend auf Faktoren wie der Flüssigkeitskategorie, dem Auslegungsdruck und der Temperatur der Rohrleitung. Vereinfacht ausgedrückt: Im Zweifelsfall, unter anspruchsvollen Bedingungen oder in sicherheitskritischen Anwendungen sollten stumpfgeschweißte Flansche Vorrang haben. Flache Flansche werden nur für klar definierte Betriebsbedingungen mit geringem Risiko, niedrigem Druck und stabilen Bedingungen in Betracht gezogen, hauptsächlich aus Kosteneinsparungsgründen.

English

English Deutsch

Deutsch Indonesia

Indonesia