Was sind die Ursachen für eine verminderte Dichtleistung bei Regelventilen?

Wie kann dieses Problem gelöst werden?

A: Eine verminderte Dichtungsleistung in Regelventilen führt zu Medienlecks, was die Genauigkeit der Prozesssteuerung und die Betriebssicherheit beeinträchtigt. Die Grundursachen können in zwei Haupttypen eingeteilt werden: interne Leckage und externe Leckage. Daher sind gezielte Analysen und Lösungen erforderlich.

01. Interne Leckage

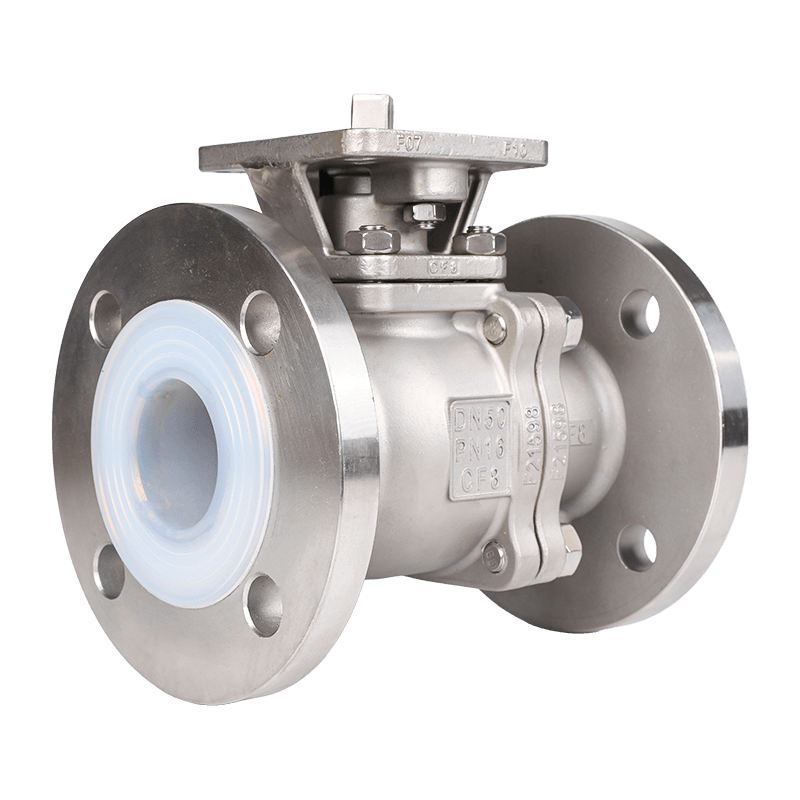

Die häufigste Ursache ist ein Versagen der Ventilkern- und Sitzdichtflächen. Dies kann einerseits auf eine anhaltende Erosion des Ventilkerns/-sitzes durch hohe Druckunterschiede und partikelbeladene Medien zurückzuführen sein, was zu Kratzern, Lochfraß und Kavitation führt [1] Erosion an den Dichtflächen. Andererseits könnte es auf eine schlechte Kompatibilität der Dichtungsstruktur zurückzuführen sein, beispielsweise auf eine Verformung weicher Dichtungen unter Hochdruckbedingungen oder auf eine Korrosion der Dichtungsoberflächen aufgrund der mangelnden Auswahl korrosionsbeständiger Materialien für stark korrosive Medien.

02.Externe Leckage

Die Ursachen lassen sich hauptsächlich in zwei Hauptkategorien einteilen: Versagen der Packungsdichtung (z. B. Alterung oder Verschleiß der Packung, unsachgemäße Installation) und Dichtungsversagen an Ventilgehäuseanschlüssen (z. B. Alterung der Dichtung, Gussfehler im Ventilgehäuse).

Als Reaktion auf die oben genannten möglichen Ursachen kann eine gezielte Wartung von Regelventilen mit verminderter Dichtleistung durchgeführt werden.

(1) Ersetzen Sie die gealterte oder beschädigte Verpackung. Wählen Sie je nach Medieneigenschaften und Betriebsbedingungen den geeigneten Packungstyp aus, z. B. eine Graphitringpackung für Hochtemperaturmedien oder eine PTFE-Packung für korrosive Medien.

(2) Bringen Sie die Dichtung wieder korrekt an. Achten Sie auf die richtige Anzugskraft und darauf, dass die Packung gleichmäßig an der Spindel und der Packungskammer anliegt.

(3) Überprüfen Sie die Oberfläche des Ventilschafts. Wenn Riefen oder Korrosion festgestellt werden, reparieren oder ersetzen Sie den Schaft.

(4) Bei Mängeln in der Dichtungsstruktur, wie z. B. einer beschädigten Stopfbuchse, reparieren oder ersetzen Sie die entsprechenden Komponenten der oberen Motorhaube.

[1]Kavitation: Wenn Flüssigkeit durch ein Drosselelement wie ein Regelventil fließt, fällt der lokale Druck auf oder unter den Sättigungsdampfdruck bei der aktuellen Temperatur, wodurch die Flüssigkeit verdampft und Blasen bildet. Wenn sich die Flüssigkeit dann in einen stromabwärts gelegenen Bereich mit höherem Druck bewegt, kollabieren diese Blasen schnell und erzeugen intensive Stoßwellen und Mikrostrahlen. Dieses Phänomen führt zu Gerätelärm, Vibrationen und Schäden durch Kavitationserosion.

Warum entstehen beim Betrieb eines Regelventils Geräusche?

Wie kann dieses Problem aufrechterhalten und gelöst werden?

A:Wenn beim Betrieb eines Regelventils Geräusche auftreten, sollten wir zunächst dessen Art und Grundursache ermitteln. Der von Steuerventilen erzeugte Lärm lässt sich hauptsächlich in zwei Kategorien einteilen: strömungsdynamische Geräusche und mechanische Geräusche.

Fluiddynamisches Geräusch

Strömungsbedingter Lärm ist die häufigste Art, die weiter in drei Untertypen eingeteilt werden kann: Kavitationslärm, Blitzgeräusch sowie Turbulenz- und Wirbelgeräusch.

Kavitationsgeräusche treten auf, wenn die Druckdifferenz an einem Ventil zu groß wird und der Flüssigkeitsdruck an der Drosselstelle unter den Sättigungsdampfdruck fällt. Dies führt zur Bildung und zum anschließenden Zusammenfallen von Blasen, wodurch hochfrequente Geräusche erzeugt werden, die mit Kavitationsschäden am Ventilkern einhergehen. Blitzgeräusche treten auf, wenn der Flüssigkeitsdruck nach der Drosselung unter dem Sättigungsdampfdruck bleibt, wodurch eine stabile Gas-Flüssigkeits-Zweiphasenströmung entsteht. Die resultierenden Turbulenzen erzeugen Geräusche, die bei Anwendungen mit flüssigen Medien häufig vorkommen. Turbulenzen und Wirbelgeräusche werden durch eine ungleichmäßige Strömungsgeschwindigkeit durch die Drosselöffnung verursacht, was zu einer Wirbelablösung führt. Dieses Geräusch nimmt erheblich zu, wenn sich die Strömungsgeschwindigkeit der Schallgeschwindigkeit nähert oder diese überschreitet, und tritt in gasförmigen Medien häufiger auf.

Mechanischer Lärm

Mechanische Geräusche haben ihren Ursprung in zwei Hauptquellen: Vibrationen des Ventilkegels/-schafts oder Geräusche vom Stellantrieb. Dabei handelt es sich um niederfrequente Vibrationsgeräusche, die durch Schwingungen des Ventilkegels bei Betrieb mit geringem Durchfluss oder durch übermäßiges Spiel aufgrund von Reibung zwischen Schaft und Packung oder Verschleiß der Führungsbuchse verursacht werden. Alternativ können Geräusche aufgrund von Problemen wie unzureichender Federsteifigkeit bei einem pneumatischen Membranantrieb, Verschleiß des Zahnrads und der Zahnstange bei einem Kolbenantrieb oder Motorresonanz bei einem elektrischen Antrieb auf den Ventilkörper übertragen werden. Beide oben genannten Arten von Geräuschen können durch betriebliche Anpassungen und Designverbesserungen gemindert werden. An der Quelle können Geräusche vermieden werden, indem die Druckdifferenz, der Öffnungsgrad und die Strömungsgeschwindigkeit angepasst werden. Durch konstruktive Verbesserungen, etwa durch den Einsatz korrosions- und verschleißfester Materialien oder die Optimierung der Ventilgarniturgeometrie, lässt sich zudem die Geräuschentwicklung wirksam reduzieren.

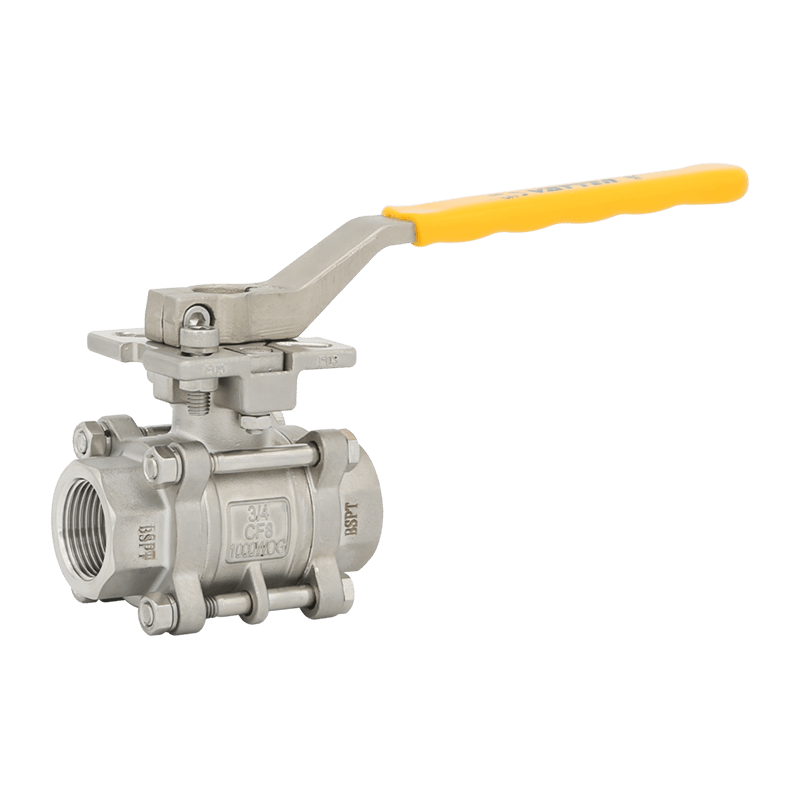

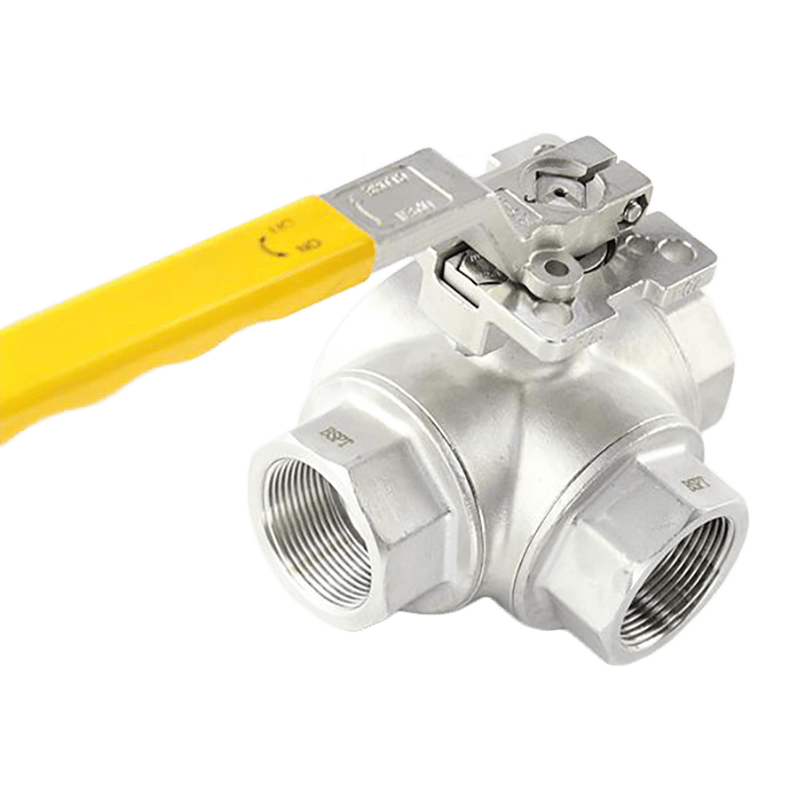

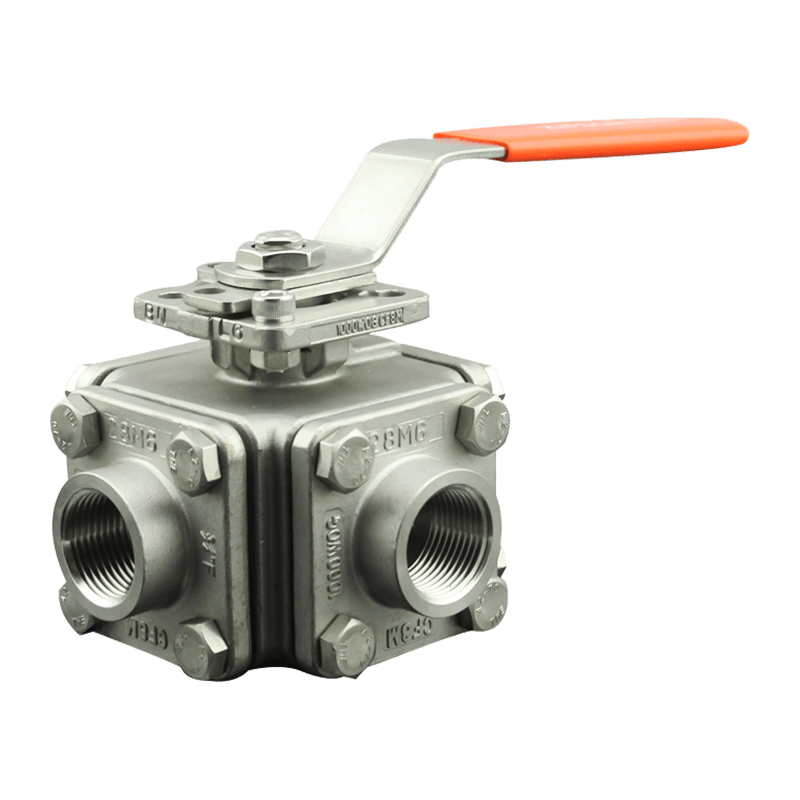

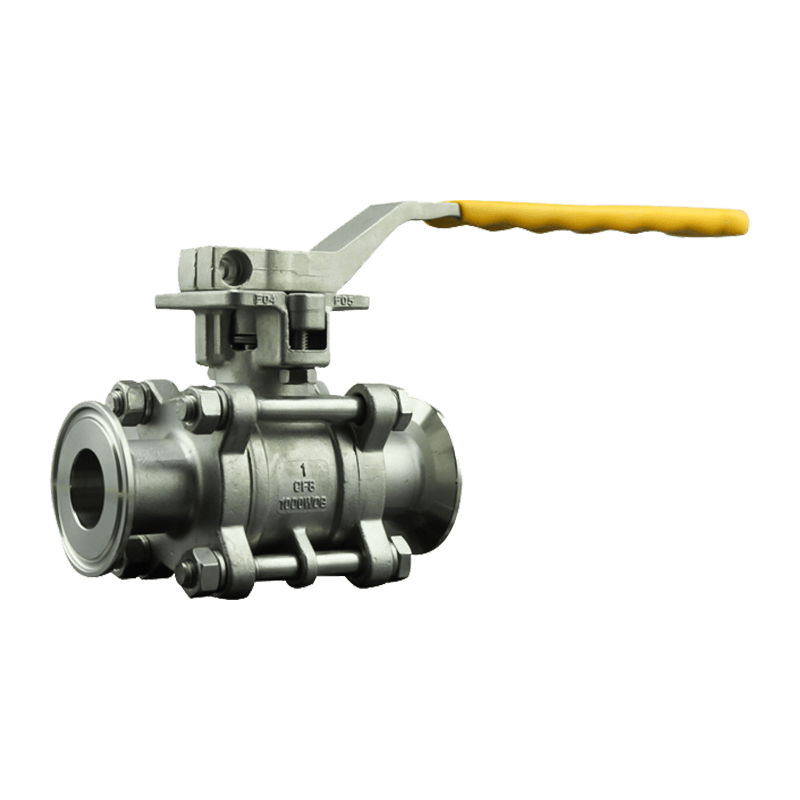

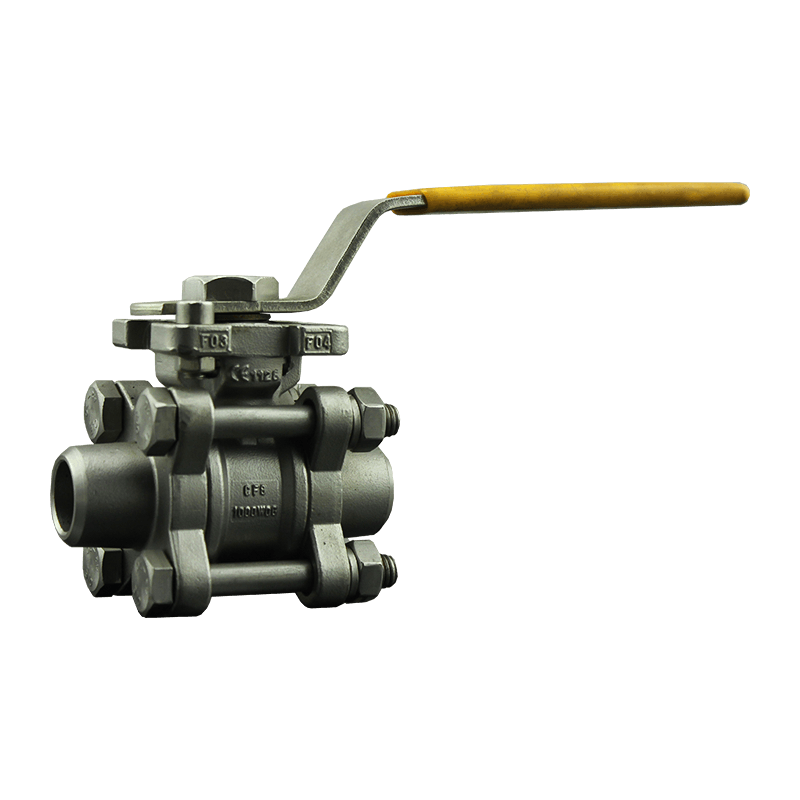

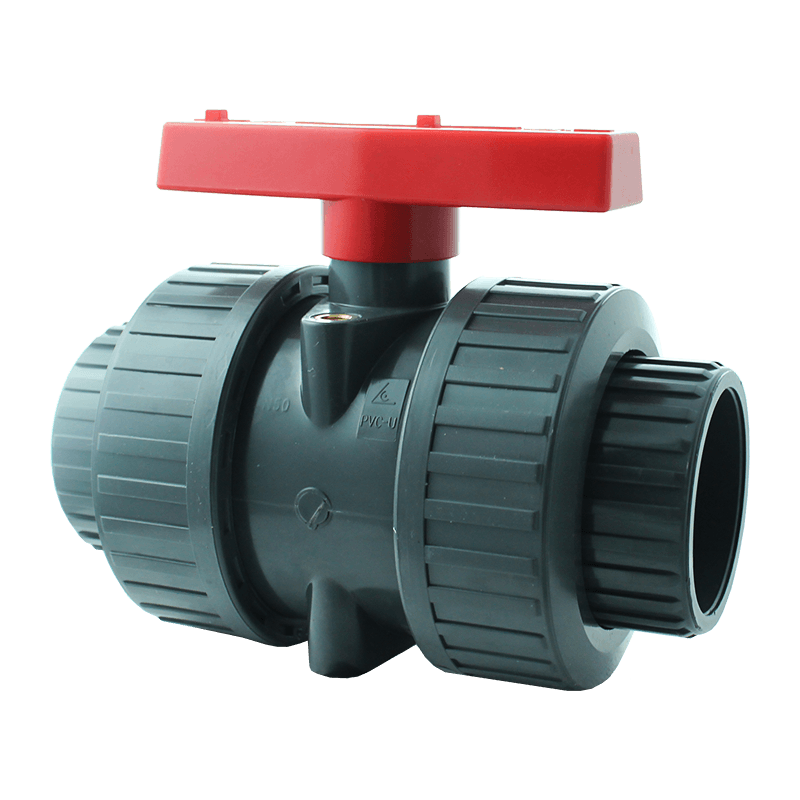

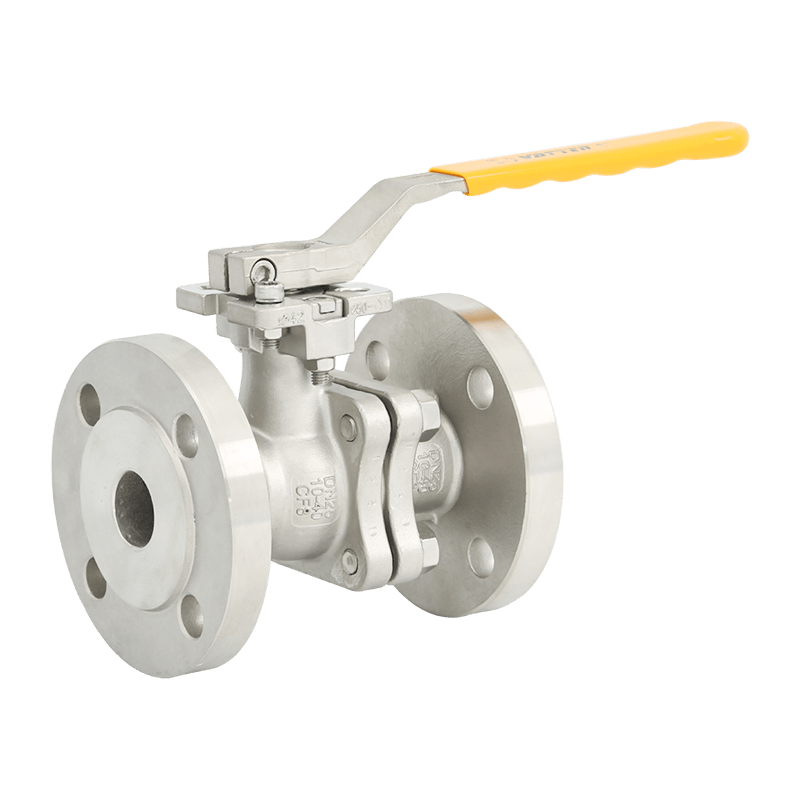

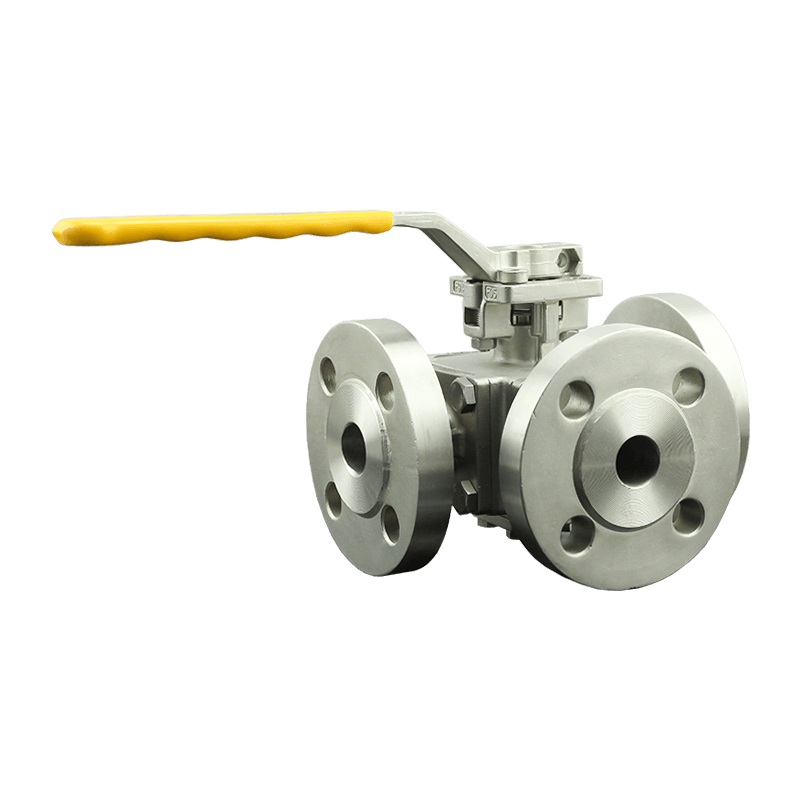

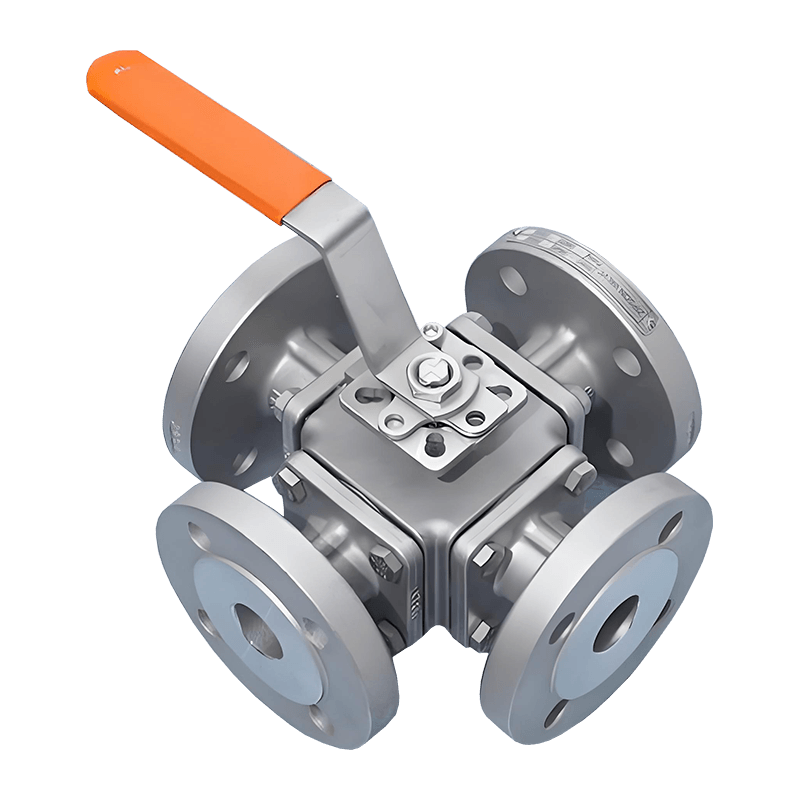

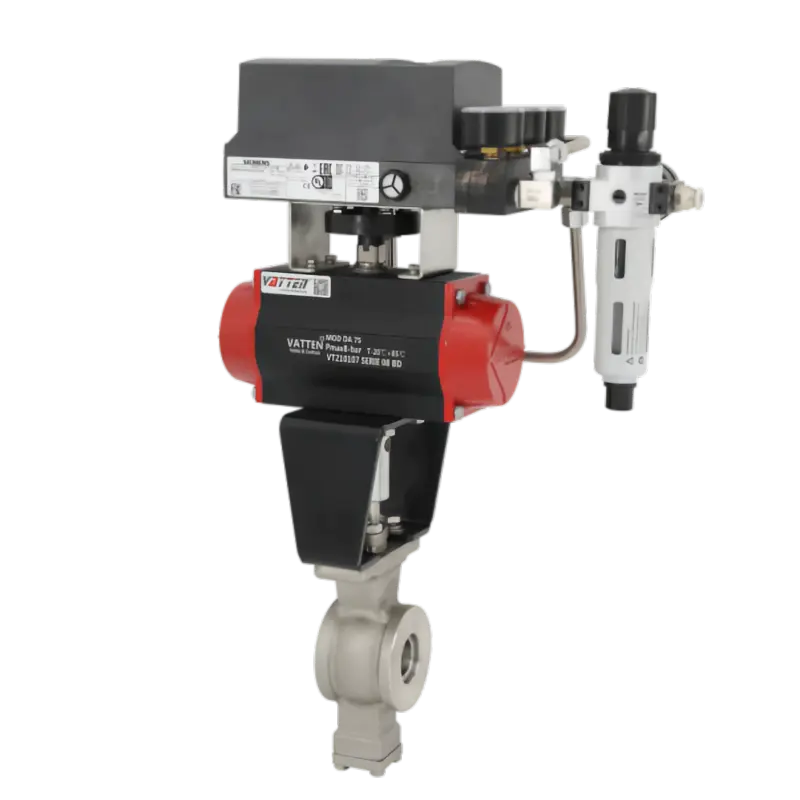

Beispielsweise verfügen Kugelhähne mit V-Anschluss und exzentrische Drehventile über stromlinienförmige Strömungswegdesigns, um die Wirbelbildung zu minimieren, während weichdichtende Ventilgarnituren einen Teil des durch Turbulenzen verursachten Lärms absorbieren können.

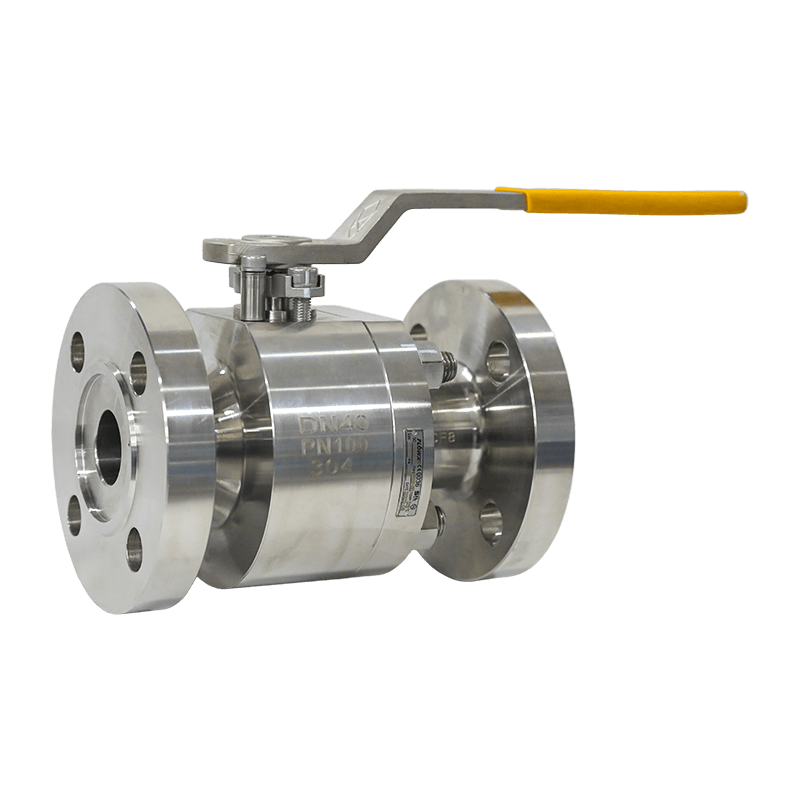

Um Ausfälle von Steuerventilen in Flüssigkeitssteuerungsprozessen zu minimieren und zu verhindern, ist es wichtig, die Ventile richtig auszuwählen und regelmäßig zu warten. Dazu gehört die vorherige Bestätigung funktionaler Anforderungen, die Berechnung wichtiger Parameter wie Druckabfall und Durchflussrate; Überprüfen Sie den Ventilkegel und den Ventilsitz regelmäßig auf Verschleiß und ersetzen Sie veraltete Packungen und Führungsbuchsen. Führen Sie bei pneumatischen Stellantrieben eine regelmäßige Abschlämmung durch und prüfen Sie bei elektrischen Stellantrieben den Motor und das Getriebe usw.

Für etwaige Ventilanforderungen wenden Sie sich bitte an VATTEN!

English

English Deutsch

Deutsch Indonesia

Indonesia