Die Vibration des Steuerventils bezieht sich auf das schnelle Öffnen und Schließen des Ventils während des Betriebs, was darauf hinweist, dass das Steuerventil nicht stabil eine geeignete Position beibeh...

MEHR LESEN

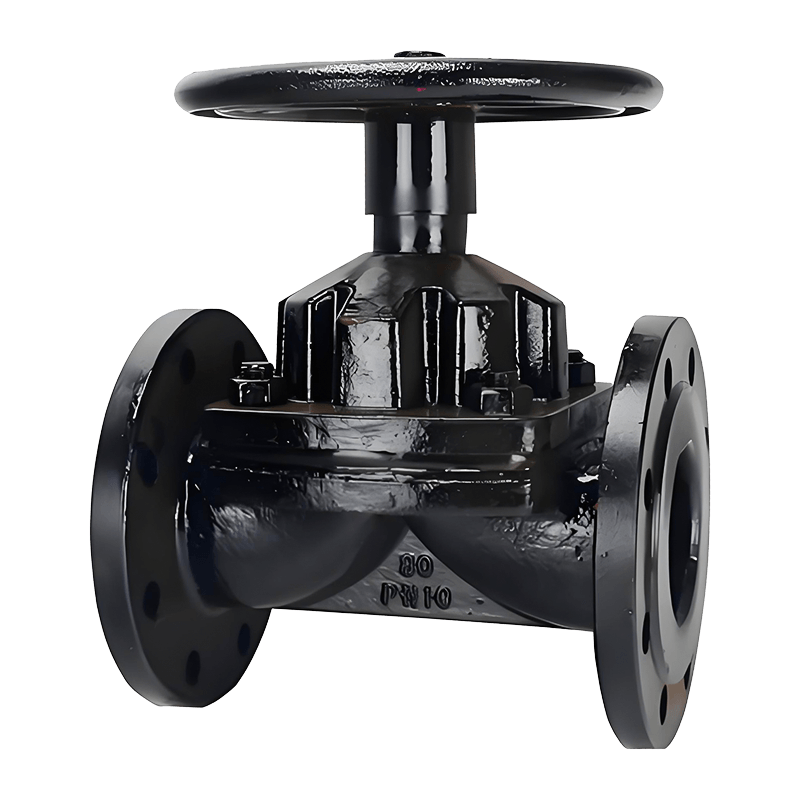

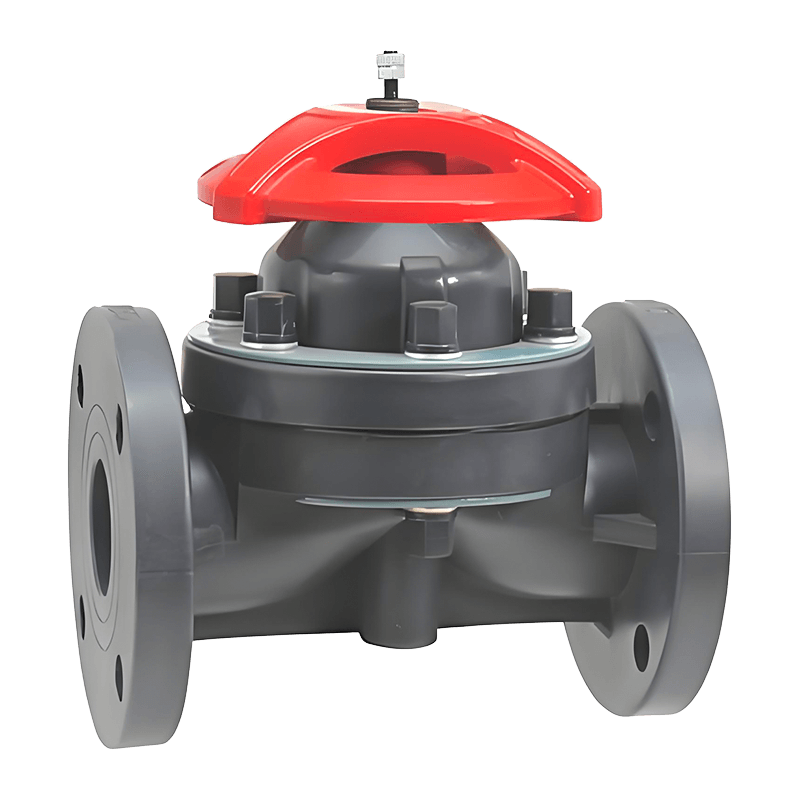

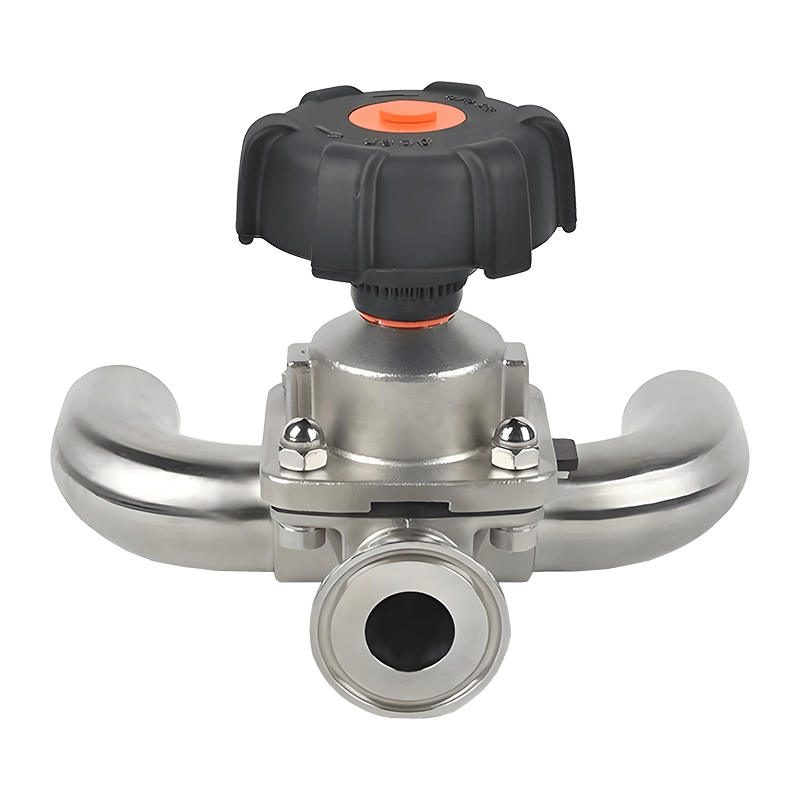

Manuelles Membranventil Hersteller

Die von VATTEN hergestellten manuellen Membranventile werden aus hochwertigen Materialien wie UPVC, CPVC, PPH, 304, 316 und 316L hergestellt. Wir bieten eine Vielzahl von Membranventilmodellen an, die auf unterschiedliche Rohrleitungskonfigurationen zugeschnitten sind. Die Wahl der Materialien gewährleistet eine hervorragende Korrosionsbeständigkeit, Hochtemperaturtoleranz und Druckbeständigkeit und macht sie für vielfältige industrielle Anwendungen geeignet.

Der Kernbestandteil des Membranventils, die Membran, besteht aus einem Verbundwerkstoff aus EPDM und PTFE. Dieses Verbundmaterial bietet im Vergleich zu herkömmlichen Materialien eine überlegene chemische Stabilität und Alterungsbeständigkeit und verlängert so die Lebensdauer des Ventils erheblich. Durch strenge Tests können Membranventile aus diesem Material zwei- bis dreimal länger halten, was die Wartungshäufigkeit reduziert und einen effizienten Betrieb gewährleistet.

Die manuellen Membranventile von VATTEN sind auf Einfachheit und Effizienz ausgelegt und werden häufig in Rohrleitungssystemen in Branchen wie der Chemie-, Lebensmittel- und Pharmaindustrie eingesetzt. Dank präziser Handwerkskunst und strenger Qualitätskontrolle liefern die manuellen Membranventile von VATTEN nicht nur eine hervorragende Leistung, sondern sind auch zuverlässig und langlebig und erfüllen die unterschiedlichen Anforderungen der Benutzer in komplexen Umgebungen

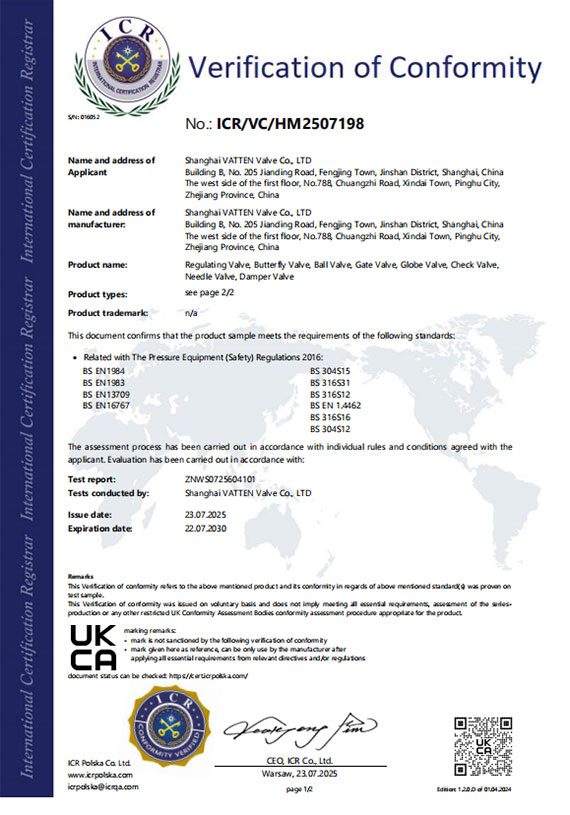

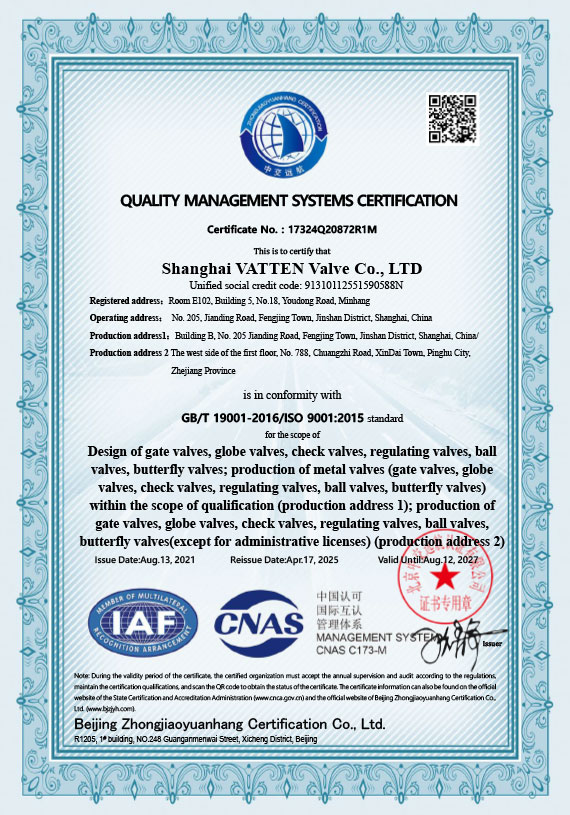

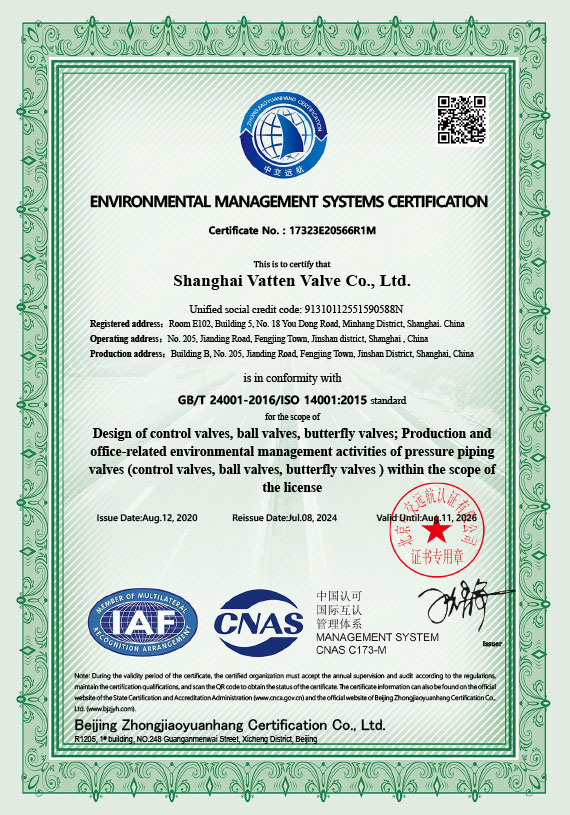

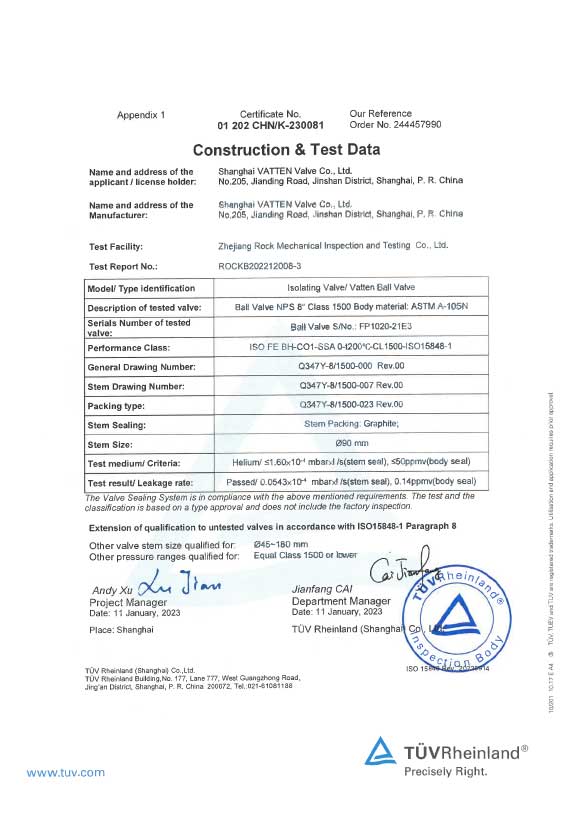

Die Vatten Valve Group, ein weltweit renommiertes Unternehmen für industrielle Automatisierungsarmaturen mit Ursprung im Saarland, Deutschland, ist spezialisiert auf die Forschung, Entwicklung und Fertigung von Kernprodukten wie automatischen Regelkugelventilen, Absperrklappen und Regelventilen. Dank unserer herausragenden technologischen Expertise bieten wir innovative Ventillösungen und professionellen technischen Support für wichtige Branchen wie Energie, Chemie, Wasseraufbereitung, Pharmazie und Lebensmittelverarbeitung.

Als Manuelles Membranventil Hersteller Und Manuelles Membranventil Unternehmen, Die Gruppe betreibt vier hochmoderne Produktionsstätten in Shanghai, Tianjin, Lishui und Jiaxing, China. Um internationale Märkte optimal zu bedienen, haben wir Niederlassungen an wichtigen Standorten wie Großbritannien, der Türkei, Belarus, Saudi-Arabien und Indonesien gegründet. Die Eröffnung unserer Niederlassung in Indonesien stärkt unsere Servicekapazitäten im südostasiatischen Markt erheblich und gewährleistet zeitnahen und effizienten technischen Support und Service für unsere lokalen Partner und Kunden.

Vatten Valve ist in der deutschen Tradition der Präzisionsfertigung verwurzelt und konzentriert sich weiterhin auf automatische Regelventile unter strikter Einhaltung internationaler Qualitätsstandards. Bieten Brauch Manuelles Membranventil. Wir setzen auf kontinuierliche Innovation und bieten unseren Kunden Produkte mit überlegener Leistung, professionellen technischen Support und umfassende Lösungen zur Fluidsteuerung, um sie in die Lage zu versetzen, komplexe Herausforderungen im Bereich der industriellen Fluidsteuerung zu meistern.

-

-

Eine solche Szene kommt häufig bei Besprechungen zur Auswahl von Regelventilen vor: Der Beschaffungsmanager fragte: „Warum nicht diesen Kugelhahn verwenden? Sein Cv-Wert ist doppelt so hoch wie der de...

MEHR LESEN -

A Absperrklappe ist ein Drehventil mit Vierteldrehung, das den Flüssigkeitsfluss durch eine kreisförmige Scheibe steuert, die sich senkrecht zur Strömungsrichtung dreht. Die auf einer Stange in...

MEHR LESEN -

Verstehen, wie Absperrklappen in modernen Rohrleitungssystemen kombiniert werden Kombinieren Absperrklappen sind ein praktischer technischer Ansatz zur Verbesserung der Durchflusskontrolle, der Iso...

MEHR LESEN

Ergonomie und Handraddrehmoment für manuelle Bedienung

Wann manuelle Membranventile Werden mehrere Zyklen pro Schicht von Hand betätigt, wirken sich die physikalische Gestaltung des Aktuators und das angegebene Handraddrehmoment direkt auf die Ermüdung des Bedieners und die Wiederholgenauigkeit aus. Geben Sie die Größe der Handräder an, die bei Bedarf eine Zweihandbedienung ermöglichen, und überprüfen Sie vor der Installation das angegebene Betriebsdrehmoment des Ventils beim Arbeitsdifferenzdruck. Messen Sie in Nachrüstszenarien das tatsächliche Drehmoment mit einem Drehmomentschlüssel bei Umgebungstemperatur und vollem Leitungsdruck. Dies verhindert zu kleine manuelle Betätigungselemente und verringert das Risiko eines langsamen, inkonsistenten Sitzes, der zu Undichtigkeiten führt.

Praktische Drehmomentprüfungen vor Ort

- Führen Sie einen Drehmoment-Sweep durch: Zeichnen Sie das Drehmoment bei 25 %, 50 %, 75 % und 100 % offen auf, um nichtlineare Widerstandsspitzen zu finden, die auf Ablagerungen oder Fehlausrichtung hinweisen.

- Vergleichen Sie das gemessene Drehmoment mit den Grenzwerten des Herstellers. Ein anhaltender Anstieg über 20–30 % weist normalerweise auf Sitzverschleiß oder eine Verhärtung der Membran hin.

- Dokumentieren Sie die Drehmomentwerte nach der Wartung und vor der Inbetriebnahme, um eine Grundlage für die vorausschauende Wartung zu schaffen.

Manuelle Bedientechniken für eine präzise Durchflusskontrolle

Zur Drosselung können manuelle Membranventile eingesetzt werden, deren Durchflusscharakteristik und Sitzgeometrie wirken sich jedoch auf die Regelbarkeit aus. Für eine präzise Regelung bei manuellen Arbeiten betätigen Sie das Ventil mit kleinen schrittweisen Drehungen in der Nähe der Hubmitte, wo die Beziehung zwischen Spindelposition und Durchfluss am linearsten ist, und verwenden Sie einen einfachen mechanischen Positionsanschlag oder Indexmarkierungen am Handrad, um die Sollwerte zuverlässig zwischen den Bedienern zu wiederholen.

Tipps zur Verbesserung der manuellen Wiederholbarkeit

- Markieren Sie häufig verwendete Handradpositionen mit haltbarer Farbe oder einem eingestanzten Index, um Vermutungen vorzubeugen, wenn mehrere Bediener ihre Aufgaben teilen.

- Installieren Sie nach Möglichkeit einen kalibrierten Positionsanzeiger. Selbst ein einfacher mechanischer Zeiger bietet eine bessere Reproduzierbarkeit als ein bloßer Fühler.

- Gehen Sie bei langsamen Prozessen nach dem Prinzip „Kleine Schritte, dann warten“ vor: Stellen Sie den Wert um 1/8–1/4 Umdrehung ein, warten Sie, bis sich der Prozess stabilisiert hat, und überprüfen Sie dann die Messwerte erneut, bevor Sie weitere Anpassungen vornehmen.

Checkliste für die routinemäßige Wartung für Außendiensttechniker

Eine übersichtliche, aufgabenorientierte Wartungscheckliste reduziert Ausfallzeiten und vermeidet unnötige Komplettdemontagen. Konzentrieren Sie sich auf externe Kontrollen, schnelle Funktionstests und regelmäßige interne Inspektionen nach einem festgelegten Zeitplan, der an Zyklen und Betriebsbedingungen gebunden ist, und nicht nur an der Kalenderzeit.

- Täglich/Schicht: Sichtprüfung auf sichtbare Undichtigkeiten, Freigängigkeit des Handrads und intakte Positionsmarkierungen.

- Wöchentlich: Ventil vollständig öffnen/schließen, um Festsitzen zu erkennen; Achten Sie auf ungewöhnliche Drehmomentspitzen.

- Vierteljährlich (oder nach X Zyklen): Antriebsabdeckung entfernen, Membran auf Verhärtung, Risse oder Partikeleinbettung prüfen; ersetzen, wenn die Elastizität beeinträchtigt ist.

- Nach jeder abrasiven Wartung: Verkürzen Sie das Inspektionsintervall und überprüfen Sie Ventildeckeldichtungen, Sitzflächen und interne Führungen auf beschleunigten Verschleiß.

Schrittweiser Membranaustausch für minimale Ausfallzeiten

Außendiensttechniker können Membranen schnell austauschen, wenn sie einer standardisierten Reihenfolge folgen, die den Druck isoliert, den Hohlraum entleert und die Ausrichtung beibehält. Vorbereitung und das richtige Werkzeug verkürzen die Austauschzeit und verringern das Risiko von Quetschfalten oder Fehlsitzen, die zu sofortigen Undichtigkeiten führen.

Empfohlenes Austauschverfahren

- Sperren und kennzeichnen Sie die Versorgungsleitungen; Entlasten Sie den Ventilkörper und die Antriebskammer und stellen Sie sicher, dass kein Druck mehr vorhanden ist.

- Verringern Sie die Vorspannung des Aktuators, um die Spannung der Membran zu verringern, und schrauben Sie dann die Haube sternförmig ab, um Verformungen zu vermeiden.

- Dichtflächen mit fusselfreiem Tuch und mildem Lösungsmittel reinigen; Überprüfen Sie den Sitz und die obere Führung auf Kerben oder eingebettete Partikel.

- Setzen Sie die neue Membran mittig über dem Sitz ein. Verwenden Sie Ausrichtungsstifte oder provisorische Markierungen, wenn die Konstruktion dies vorsieht, und ziehen Sie dann die Motorhaubenschrauben über Kreuz von Hand fest, entsprechend den Drehmomentangaben des Herstellers.

- Lassen Sie das Ventil langsam unter Prüfdruck laufen, um die Dichtigkeit zu bestätigen, und dokumentieren Sie dann Teilenummer, Charge und Datum zur Rückverfolgbarkeit.

Behebung häufiger Fehler in manuellen Arbeitsszenen

Probleme, die beim manuellen Betrieb auftreten, sind typischerweise entweder mechanischer Natur (Steifheit, gebrochenes Handrad), Dichtungsprobleme (Leck am Sitz, Undichtigkeit an der Haube) oder prozessbedingt (Kavitation, Partikelabrieb). Verwenden Sie eine strukturierte Diagnosesequenz – visuell, mechanisch, Drucktest, interne Inspektion –, um die Grundursache zu isolieren, anstatt wiederholt Membranen oder Sitze auszutauschen, ohne sich an vorgelagerte Mitwirkende zu wenden.

Schneller Diagnoseablauf

- Wenn das Drehmoment im Laufe der Zyklen langsam ansteigt: Überprüfen Sie den Schaft und die Führungen auf Partikelablagerungen oder Korrosion.

- Tritt unmittelbar nach dem Anziehen eine Undichtigkeit auf: Prüfen Sie, ob die Membrankanten gefaltet sind, ob sie falsch sitzen oder ob die Reihenfolge der Schraubendrehmomente inkorrekt ist.

- Bei intermittierender Leckage bei bestimmten Strömungen: Untersuchen Sie Kavitation, Dampfbildung oder Pulsation, die zu Membranermüdung führt.

Auswahl von Materialien und Auskleidungen für Umgebungen mit manueller Handhabung

Bei der Materialauswahl sollte ein ausgewogenes Verhältnis zwischen Haltbarkeit, taktiler Sicherheit für Bediener und dem Prozessmedium bestehen. Bei handbetätigten Ventilen müssen die Außenflächen, die der Bediener berührt – Handräder, Spindeln und Ventildeckel – korrosionsbeständig sein und Halt bieten, während innere Membranen und Sitze eine hohe chemische Verträglichkeit und Abriebfestigkeit aufweisen müssen.

| Membran-/Sitzmaterial | Passgenaue Anwendungen | Manuelle Szenennotizen |

| EPDM | Heißes Wasser, milde Säuren, Laugen | Gute Elastizität; Bei Einwirkung von Ölen auf Schwellung prüfen. |

| PTFE-ausgekleidet | Starke Säuren, Lösungsmittel | Geringe Reibung bei manueller Bedienung; höhere Kosten, aber minimales Kleben. |

| Nitril (Buna-N) | Öle, Kraftstoffe | Gute Abriebfestigkeit; Überprüfen Sie die Härte, um die Dichtung unter manuellem Drehmoment aufrechtzuerhalten. |

Best Practices für Sicherheit, Lockout/Tagout und Drucktests

Da manuelle Szenen oft einen häufigen Bedienerzugriff erfordern, standardisieren Sie Sperr-/Tagout-Schritte speziell dafür manuelle Membranventile : Isolierung, Überprüfung des Felddrucks mit einem unabhängigen Messgerät, langsames Entlüften eingeschlossener Hohlräume und Verwendung von zugelassener persönlicher Schutzausrüstung. Verwenden Sie für Drucktests nach der Wartung immer hydrostatische oder pneumatische Tests, die mit der Ventilkonstruktion kompatibel sind, und protokollieren Sie den Testdruck, die Dauer und die beobachtete Leckagerate.

Empfohlene Sicherheitssequenz vor Ort

- Isolieren Sie Upstream- und Downstream-Quellen und wenden Sie Sperren an. Überprüfen Sie die Nullenergie mit einem unabhängigen Manometer am Ventileinlass.

- Tragen Sie einen Gesichtsschutz und chemikalienbeständige Handschuhe, wenn Sie Hauben lösen oder an Ventilen arbeiten, die korrosive oder heiße Medien verarbeiten.

- Führen Sie nach der Wartung einen Niederdruck-Lecktest durch, bevor Sie den vollen Betrieb wieder aufnehmen. Dokumentieren Sie Ergebnisse und etwaige Abweichungen.

English

English Deutsch

Deutsch Indonesia

Indonesia