Die Vibration des Steuerventils bezieht sich auf das schnelle Öffnen und Schließen des Ventils während des Betriebs, was darauf hinweist, dass das Steuerventil nicht stabil eine geeignete Position beibeh...

MEHR LESEN

Pneumatisches Membranventil Hersteller

Die von VATTEN hergestellten pneumatischen Membranventile werden häufig in verschiedenen Bereichen wie der Wasseraufbereitung, Pharmazeutik und Chemie eingesetzt. Als effizientes und zuverlässiges Steuergerät kann es den Flüssigkeitsfluss genau regulieren und so den Anforderungen verschiedener Branchen an das Flüssigkeitsmanagement gerecht werden.

Der pneumatische Aktuator ist in zwei Materialoptionen erhältlich: Aluminiumlegierung und Kunststoffkopf. Der Aktuator aus Aluminiumlegierung bietet eine höhere Korrosionsbeständigkeit und eine längere Lebensdauer, während der Kunststoffkopf eine bessere Kosteneffizienz und ein geringeres Gewicht bietet, wodurch er für Umgebungen geeignet ist, in denen keine hohe Korrosionsbeständigkeit erforderlich ist. Benutzer können das geeignete Material basierend auf ihren spezifischen Anforderungen auswählen.

Darüber hinaus kann die innere Struktur des pneumatischen Membranventils auf pharmazeutische Standards poliert werden, was besonders in der Pharmaindustrie wichtig ist. Das Polieren in pharmazeutischer Qualität gewährleistet die Glätte des Ventilkörpers, verhindert die Ansammlung von Verunreinigungen und gewährleistet die Reinheit und Sicherheit der Flüssigkeit. Dieses Design ist für den Produktionsprozess von Arzneimitteln von entscheidender Bedeutung und entspricht strengen Industriestandards.

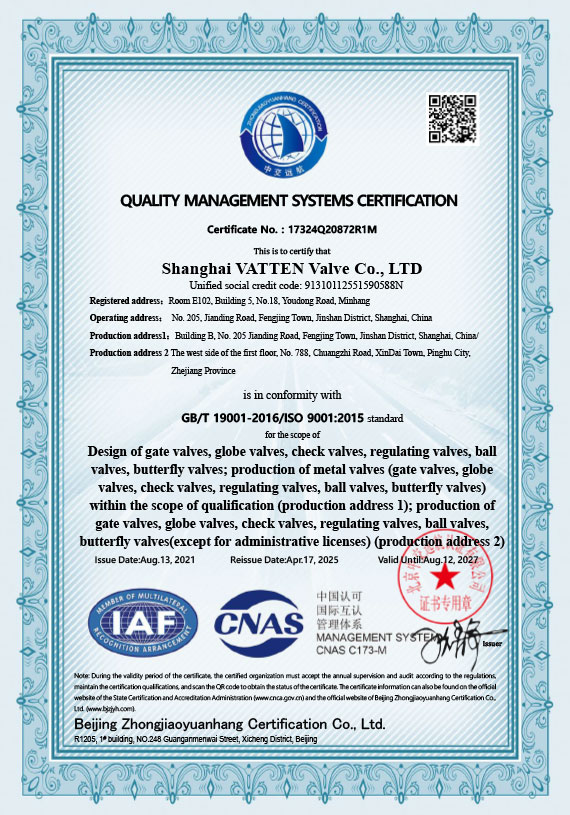

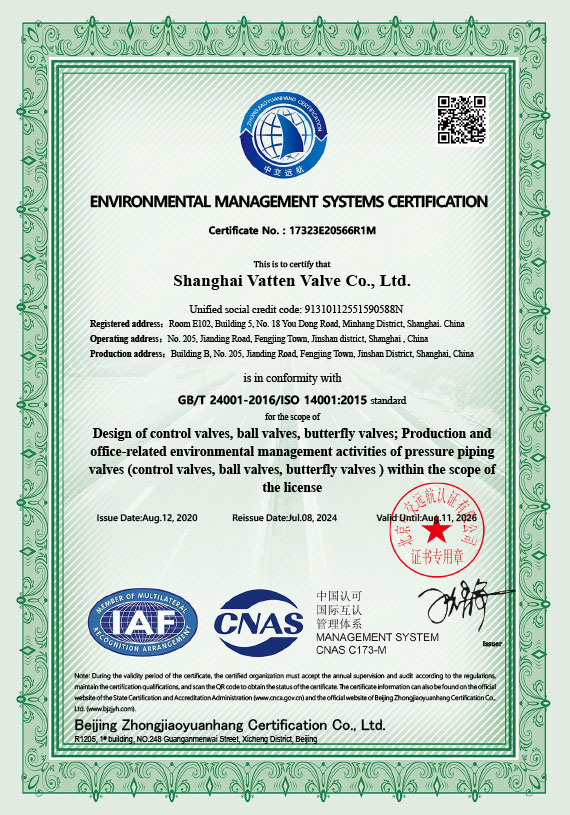

Die Vatten Valve Group, ein weltweit renommiertes Unternehmen für industrielle Automatisierungsarmaturen mit Ursprung im Saarland, Deutschland, ist spezialisiert auf die Forschung, Entwicklung und Fertigung von Kernprodukten wie automatischen Regelkugelventilen, Absperrklappen und Regelventilen. Dank unserer herausragenden technologischen Expertise bieten wir innovative Ventillösungen und professionellen technischen Support für wichtige Branchen wie Energie, Chemie, Wasseraufbereitung, Pharmazie und Lebensmittelverarbeitung.

Als Pneumatisches Membranventil Hersteller Und Pneumatisches Membranventil Unternehmen, Die Gruppe betreibt vier hochmoderne Produktionsstätten in Shanghai, Tianjin, Lishui und Jiaxing, China. Um internationale Märkte optimal zu bedienen, haben wir Niederlassungen an wichtigen Standorten wie Großbritannien, der Türkei, Belarus, Saudi-Arabien und Indonesien gegründet. Die Eröffnung unserer Niederlassung in Indonesien stärkt unsere Servicekapazitäten im südostasiatischen Markt erheblich und gewährleistet zeitnahen und effizienten technischen Support und Service für unsere lokalen Partner und Kunden.

Vatten Valve ist in der deutschen Tradition der Präzisionsfertigung verwurzelt und konzentriert sich weiterhin auf automatische Regelventile unter strikter Einhaltung internationaler Qualitätsstandards. Bieten Brauch Pneumatisches Membranventil. Wir setzen auf kontinuierliche Innovation und bieten unseren Kunden Produkte mit überlegener Leistung, professionellen technischen Support und umfassende Lösungen zur Fluidsteuerung, um sie in die Lage zu versetzen, komplexe Herausforderungen im Bereich der industriellen Fluidsteuerung zu meistern.

-

-

Eine solche Szene kommt häufig bei Besprechungen zur Auswahl von Regelventilen vor: Der Beschaffungsmanager fragte: „Warum nicht diesen Kugelhahn verwenden? Sein Cv-Wert ist doppelt so hoch wie der de...

MEHR LESEN -

A Absperrklappe ist ein Drehventil mit Vierteldrehung, das den Flüssigkeitsfluss durch eine kreisförmige Scheibe steuert, die sich senkrecht zur Strömungsrichtung dreht. Die auf einer Stange in...

MEHR LESEN -

Verstehen, wie Absperrklappen in modernen Rohrleitungssystemen kombiniert werden Kombinieren Absperrklappen sind ein praktischer technischer Ansatz zur Verbesserung der Durchflusskontrolle, der Iso...

MEHR LESEN

Anleitung zur Materialauswahl und Medienkompatibilität

Die Auswahl der richtigen Membran- und Gehäusematerialien ist eine primäre betriebliche Entscheidung für pneumatische Membranventile . Passen Sie Membranelastomer oder -thermoplast an das chemische und thermische Profil des Mediums an, anstatt standardmäßig auf das gebräuchlichste Material zu setzen – falsche Anpassungen führen zu Schwellung, Elastizitätsverlust, Versprödung, beschleunigtem Risswachstum oder katastrophalen Leckpfaden. Beispielsweise verträgt EPDM heißes Wasser, Dampfspuren und viele alkalische Reiniger, wird jedoch von Mineralölen und vielen Kohlenwasserstoffen angegriffen; PTFE-Membranen widerstehen aggressiven Lösungsmitteln und Oxidationsmitteln, erfordern jedoch sorgfältige Dichtungsdetails, da PTFE weniger elastisch ist und für eine leckagefreie dynamische Abdichtung auf Backup-Elastomere angewiesen ist.

Membrankonstruktionen und Fehlerarten – Diagnose und Reparatur

Wenn Sie wissen, wie Membranen versagen, können Sie Inspektionen und die Bevorratung von Ersatzteilen priorisieren. Zu den typischen Fehlerarten gehören mechanischer Abrieb an der Schnittstelle zwischen Spindel und Kegel, chemischer Angriff (Erweichung oder Verhärtung), thermische Rissbildung durch Dampfsterilisation über die Materialgrenzen hinaus und Ermüdung durch Drosselung bei hohen Zyklen. Überprüfen Sie die Membranen auf örtliche Ausdünnung, kleine Oberflächenrisse, die von Belastungspunkten ausgehen, Verfärbungen (Indikator für chemischen Angriff) und kesselartige Ausbeulungen, die auf eine Delaminierung zwischen den Verstärkungsschichten hinweisen.

Praktische Kontrollen vor Ort

- Führen Sie einen Dichtheitstest durch, indem Sie das Ventil schließen und den Druckabfall stromabwärts über einen festgelegten Zeitraum überwachen. mit den Ausgangswerten vergleichen.

- Überprüfen Sie die Membran visuell, wenn das Radfahren gestoppt ist: Achten Sie auf Quetschstellen in der Nähe des Schafts und auf eine Trennung zwischen Verstärkung und Elastomer.

- Erfassen Sie die Anzahl der Zyklen und korrelieren Sie sie mit der erwarteten Zyklenlebensdauer des Herstellers. Dadurch werden Komponenten identifiziert, die sich dem Ende ihrer Lebensdauer nähern, bevor es zu einem ungeplanten Ausfall kommt.

Luftversorgung, FRL-Größe und Überlegungen zum Aktuator

Zuverlässige pneumatische Leistung erfordert eine stabile, saubere und trockene Luftversorgung, die für den gleichzeitigen Antriebsbedarf ausgelegt ist. Verwenden Sie einen FRL (Filter-Regler-Öler) in der Nähe jedes Ventilblocks, der für Spitzendurchfluss ausgelegt ist. Unterdimensionierte Regler verursachen eine langsame Betätigung und einen teilweisen Sitz, was den Verschleiß beschleunigt. Geben Sie den Antriebstyp (einfachwirkend, federschließend oder doppeltwirkend) basierend auf den Ausfallsicherheitsanforderungen an und stellen Sie sicher, dass der Versorgungsdruckspielraum vorhanden ist: Viele Membranantriebe benötigen einen Vollzyklusdruck von 4–6 bar, um die Nennschließkraft bei höchstem Prozessgegendruck zu erreichen.

Faustregel und Kontrollen für die Größenbestimmung

- Berechnen Sie den gesamten Antriebsdurchfluss (Nl/min) und dimensionieren Sie die FRL-Anschlüsse so, dass sie den Spitzenwert um 25 % überschreiten, um einen Druckabfall bei gleichzeitigen Hüben zu verhindern.

- Wenn schnelle Zyklen erforderlich sind, verwenden Sie Pilotleitungen mit größerem Durchmesser und minimieren Sie die Anschlüsse, um Druckabfall und Reaktionsverzögerung zu reduzieren.

Ventildimensionierung, Cv-Berechnung und praktische Drosselungshinweise

Membranventile werden häufig sowohl zur Prozessabsperrung als auch zur Drosselung eingesetzt. Berechnen Sie für eine genaue Dimensionierung den Ventildurchflusskoeffizienten (Cv) aus dem erforderlichen Prozessdurchfluss beim Betriebsdifferenzdruck. Verwenden Sie die Cv-Kurve des Herstellers anstelle einer Linearisierung, da der Durchfluss gegenüber der Schaftposition bei Membranventilen stark nichtlinear sein kann. Korrigieren Sie bei viskosen Flüssigkeiten den berechneten Cv für Reynolds-Effekte und erwägen Sie die Verwendung einer größeren Ventilgröße, um Kavitation und Sitzerosion bei Teilöffnungen zu vermeiden.

Praktische Drosselungstipps

- Vermeiden Sie Dauerbetrieb bei sehr Geringe Öffnungen – diese konzentrieren die Geschwindigkeit auf den Sitz und die Membran und verkürzen die Lebensdauer.

- Wenn eine Feinsteuerung erforderlich ist, verwenden Sie einen Stellungsregler und eine Kaskadensteuerung, damit das Membranventil in einem lokal linearen Teil seines Hubs arbeitet.

CIP/SIP und Sterilisation: Grenzen und Best Practices für Hygieneventile

In Pharma- und Lebensmittelanlagen müssen Membranventile Clean-In-Place (CIP) und Steam-In-Place (SIP) überstehen. Nicht alle Membranen vertragen wiederholte Dampfeinwirkungen auf Autoklavenniveau. Membranen mit PTFE-Beschichtung und Silikon- oder EPDM-Backup in FDA-Qualität eignen sich häufig für Dampf bis zu bestimmten Temperaturen. Überprüfen Sie jedoch die Temperatur-Zeit-Angaben des Herstellers. Kontrollieren Sie Thermoschocks durch steigende Temperaturen und vermeiden Sie Trockendampfstöße, die zur Blasenbildung bei Elastomeren führen können.

- Validierung der chemischen Kompatibilität von Reinigungsmitteln bei CIP-Konzentrationen und -Temperaturen; alkalische Reiniger und starke Oxidationsmittel haben unterschiedliche Angriffsprofile auf Elastomere.

- Notieren Sie die Anzahl der SIP-Zyklen und planen Sie den Austausch der Membran als vorbeugende Maßnahme, bevor die Garantiegrenzen erreicht werden.

Installierenation und Rohrleitungen: Reduzierung der mechanischen Belastung und Verbesserung der Leistung

Install pneumatische Membranventile Dadurch werden Leitungsspannungen nicht auf das Ventilgehäuse oder den Stellantrieb übertragen. Verwenden Sie kurze flexible Anschlüsse oder ordnungsgemäß unterstützte Rohre, die auf die Ventilanschlüsse ausgerichtet sind. Vermeiden Sie seitliche Belastungen auf verschraubte Motorhaubenverbindungen. Richten Sie die Ventile gemäß den Anweisungen des Herstellers aus – viele Sitz- und Selbstentleerungseigenschaften hängen von der Durchflussrichtung und der physischen Ausrichtung ab.

Kurze Checkliste für die Inbetriebnahme

- Bestätigen Sie, dass der Stempel für die Fließrichtung mit der Ausrichtung der Prozessleitungen übereinstimmt.

- Führen Sie einen Drucktest der Baugruppe bei 1,5-fachem Betriebsdruck durch und überwachen Sie dabei den Antriebsraum auf Lufteintritt.

- Bringen Sie in geräuschempfindlichen Bereichen Schalldämpfer oder Schalldämpfer an den Auslassöffnungen an und installieren Sie Rückschlagventile, wenn der Rückfluss die Membran in einer geöffneten Position blockieren könnte.

Ersatzteilstrategie und empfohlener Lagerbestand

Halten Sie einen minimalen, aber effektiven Ersatzteilbestand bereit: Membranen (zwei pro kritischem Ventiltyp), Sitzeinsätze, Stellantriebsdichtungen und Befestigungselemente, die häufig korrodieren. Halten Sie für kritische Anwendungen vollständige Aktuator-Umbausätze und einen kalibrierten Stellungsregler oder ein Endschaltermodul bereit, um einen schnellen Austausch zu ermöglichen. Verfolgen Sie Teilenummern und Herstellungsdaten – Elastomerchargen können variieren und ein proaktiver Austausch mit der genauen Spezifikation ist sicherer als der Austausch ähnlicher, aber ungetesteter Materialien.

Kurzreferenz zur Materialkompatibilität

| Prozessmedien / Eigentum | EPDM | NBR (Buna-N) | PTFE-beschichtet | Silikon |

| Spuren von heißem Wasser/Dampf | Gut | Mittelmäßig (begrenzte Temperatur) | Sehr gut (siehe Trägerelastomer) | Gut (low mechanical wear) |

| Kohlenwasserstoffe / Öle | Arm | Gut | Ausgezeichnet | Arm |

| Starke Oxidationsmittel (Bleichmittel, H₂O₂) | Mittelmäßig (begrenzte Exposition) | Arm | Ausgezeichnet | Fair |

Kurzreferenz zur Fehlerbehebung

- Wenn Ventile klappern oder den Druck nicht halten können: Überprüfen Sie den Luftversorgungsdruck unter Last, inspizieren Sie die FRL, stellen Sie sicher, dass die Antriebsfedern (einfachwirkend) innerhalb der Spezifikation liegen, und bestätigen Sie die Cv-Auswahl für den Service.

- Wenn die Leckage nach dem Austausch der Membran weiterhin besteht: Überprüfen Sie den Sitzeinsatz und die Gehäusedichtflächen auf Rillen oder eingebettete Partikel. Sitzeinsätze austauschen und Passflächen entgraten.

- Wenn die Membranlebensdauer bei einem Drosselbetrieb kurz ist: Erwägen Sie den Wechsel zu Membranen mit PTFE-Beschichtung oder den Einbau eines Strömungsdiffusors/einer vorgeschalteten Düse, um das Auftreffen des Strahls auf den Sitz zu reduzieren.

English

English Deutsch

Deutsch Indonesia

Indonesia