Die Vibration des Steuerventils bezieht sich auf das schnelle Öffnen und Schließen des Ventils während des Betrie...

MEHR LESEN

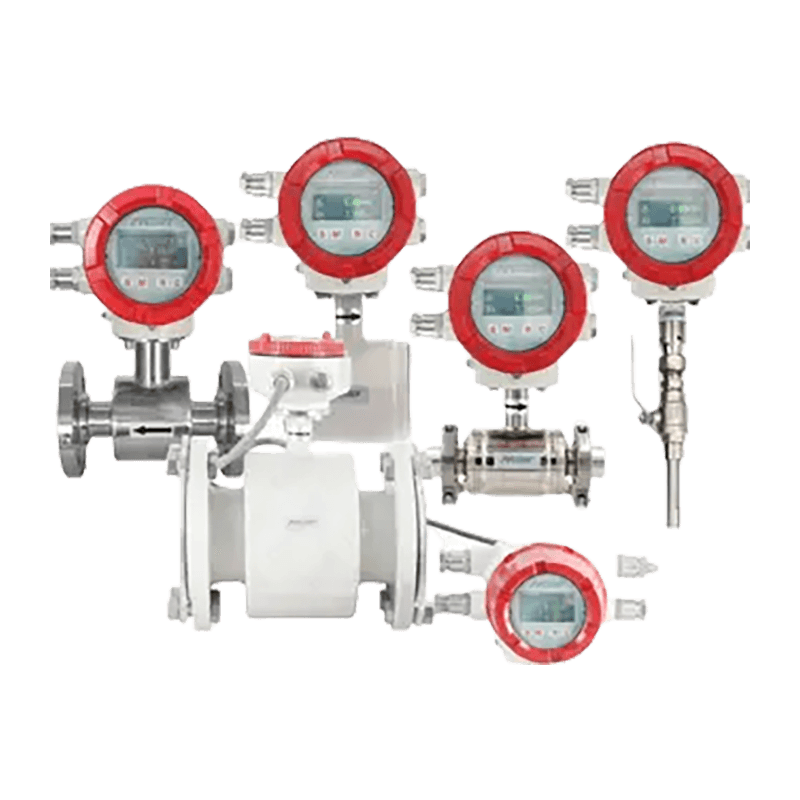

Hersteller von industriellen Durchflussmessern

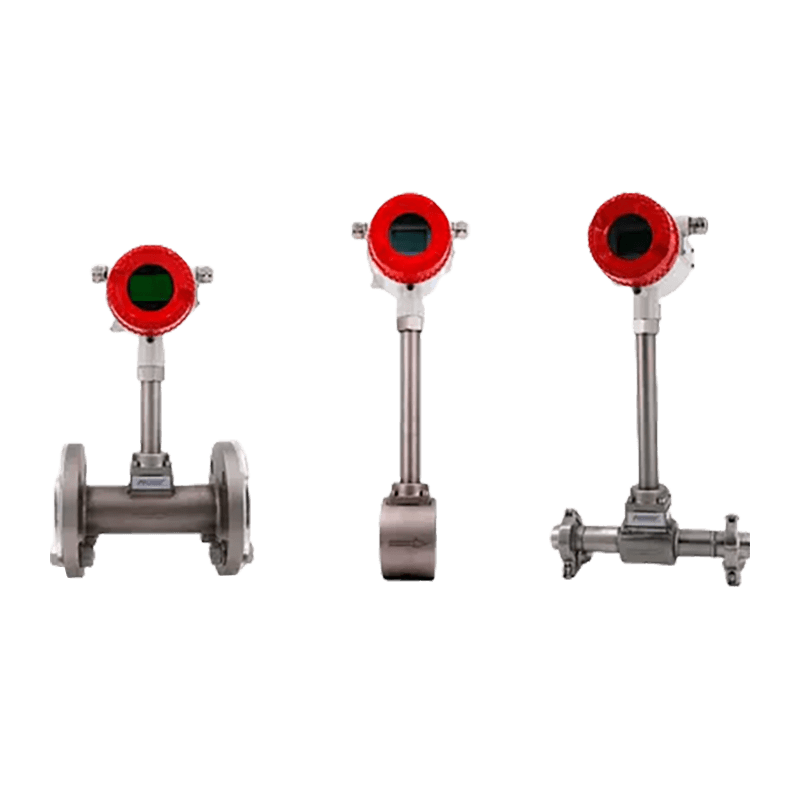

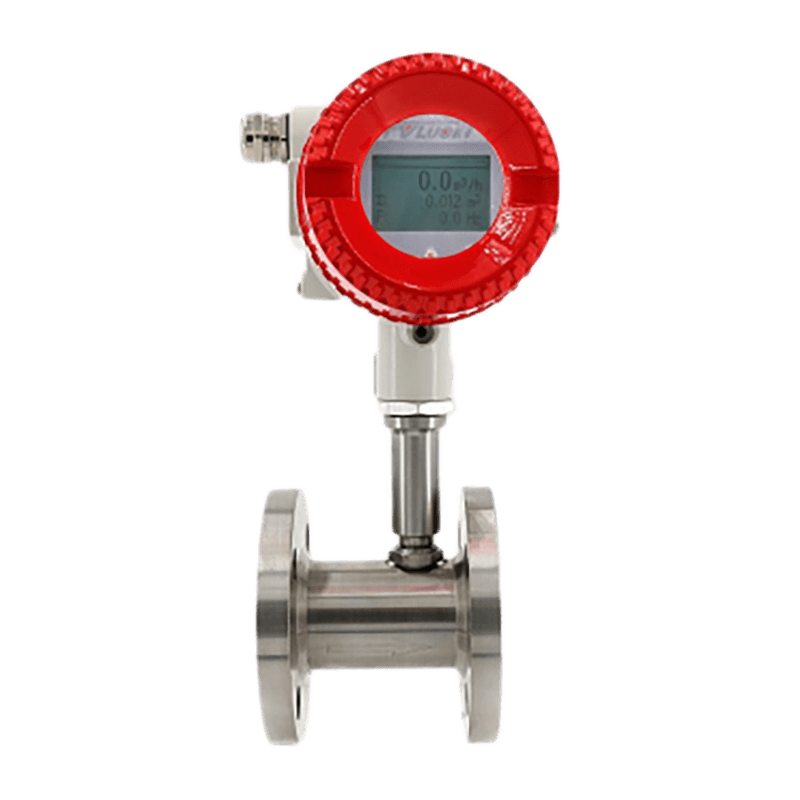

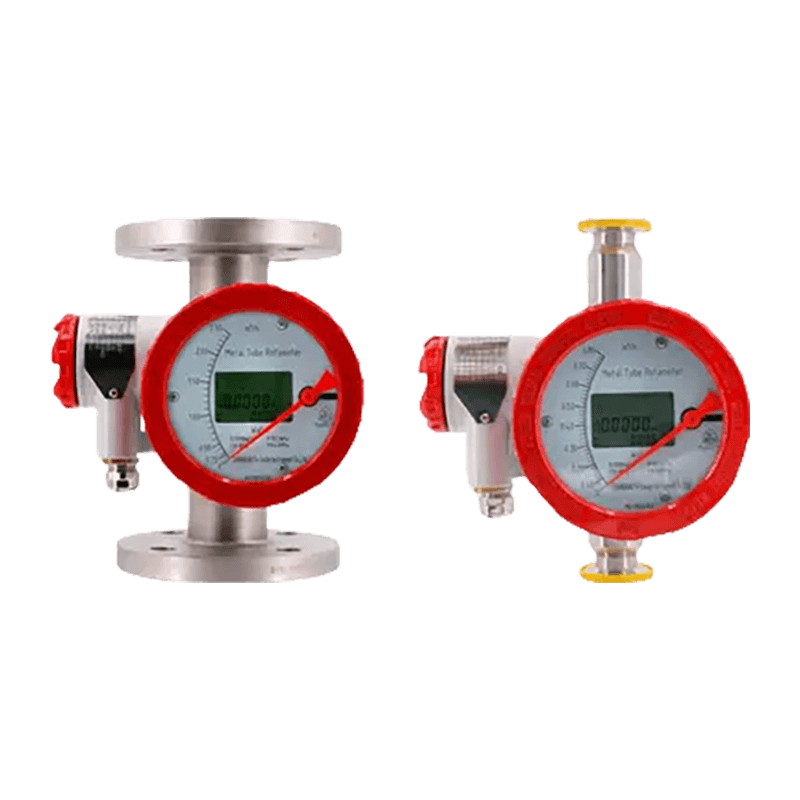

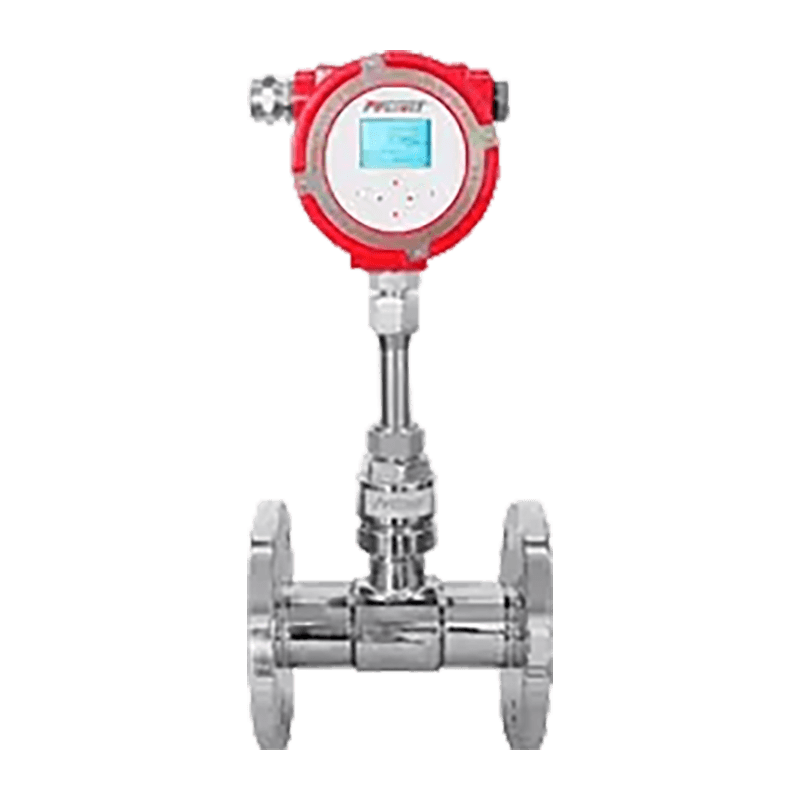

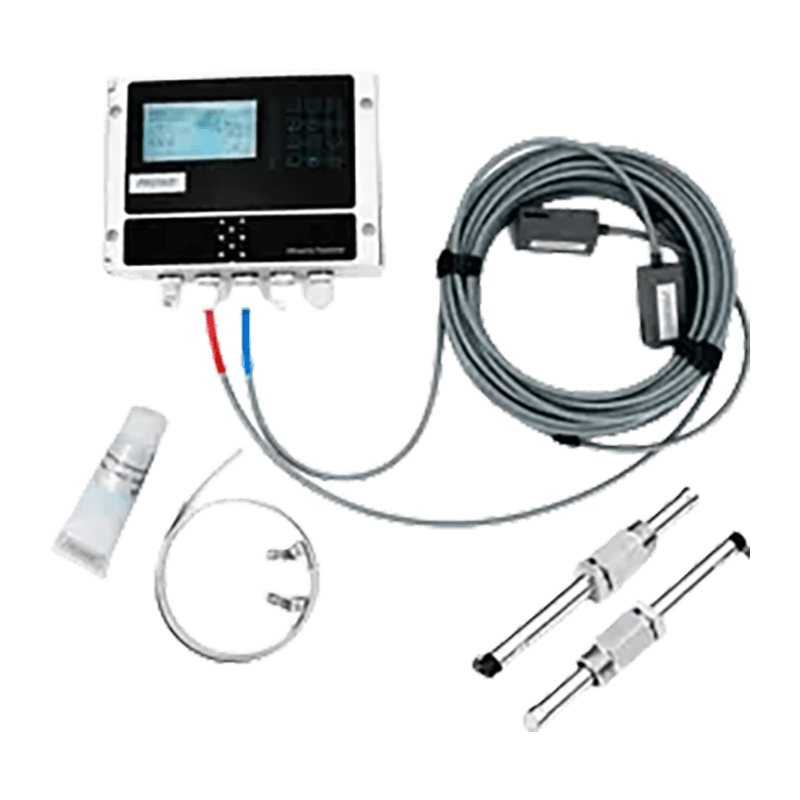

FvLuoky bietet ein vielfältiges Portfolio an Durchflussmessgeräten, darunter elektromagnetische Durchflussmesser, Wirbeldurchflussmesser, Turbinendurchflussmesser, Metallrohrrotameter, thermische Gasdurchflussmesser und Ultraschalldurchflussmesser. Unsere mit Präzision und hochwertigen Materialien gefertigten Durchflussmessgeräte sind in der Lage, Flüssigkeiten, Gase und Dampf in einem breiten Spektrum industrieller Anwendungen zu handhaben. Jedes Produkt wird strengen Tests unterzogen, um Genauigkeit und Stabilität unter anspruchsvollen Bedingungen wie hohem Druck, korrosiven Umgebungen oder komplexen Prozessen sicherzustellen. Mit flexiblen Lösungen und Anpassungsmöglichkeiten sind FvLuoky-Durchflussmessgeräte die ideale Wahl für Energieeffizienz, Prozessoptimierung und zuverlässige Messung.

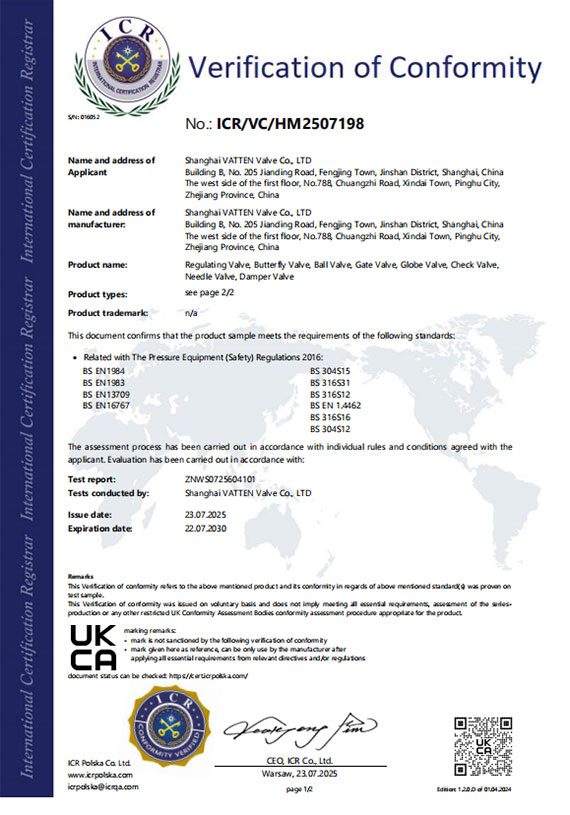

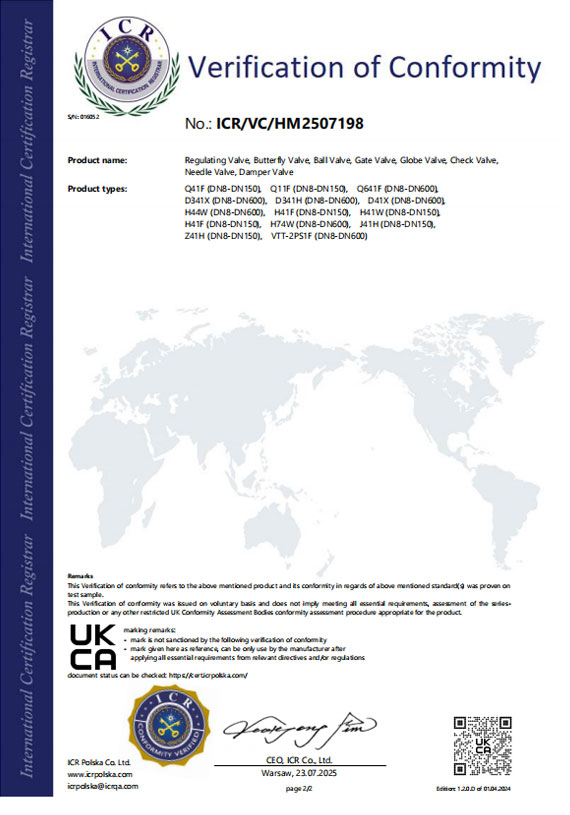

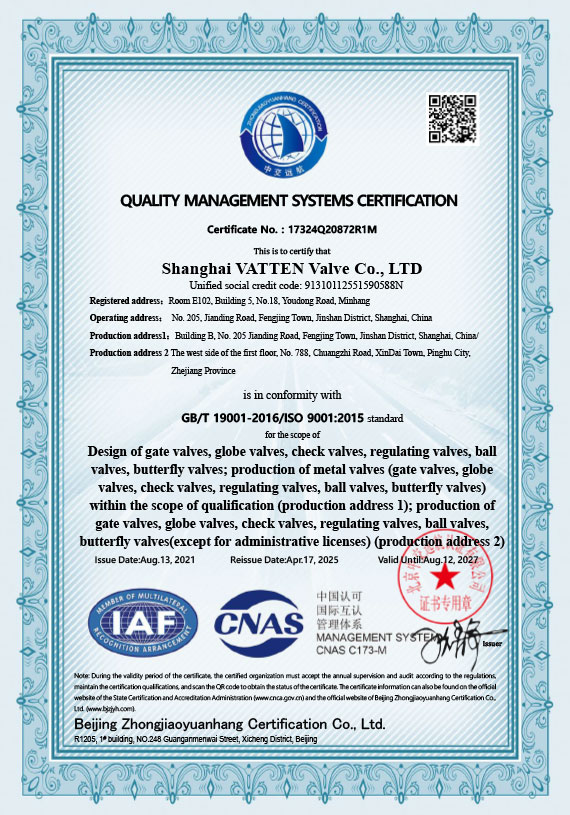

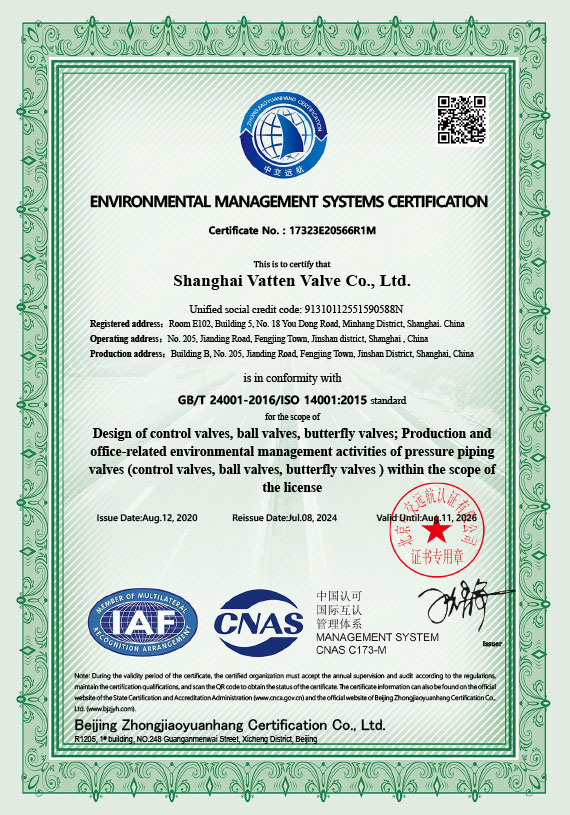

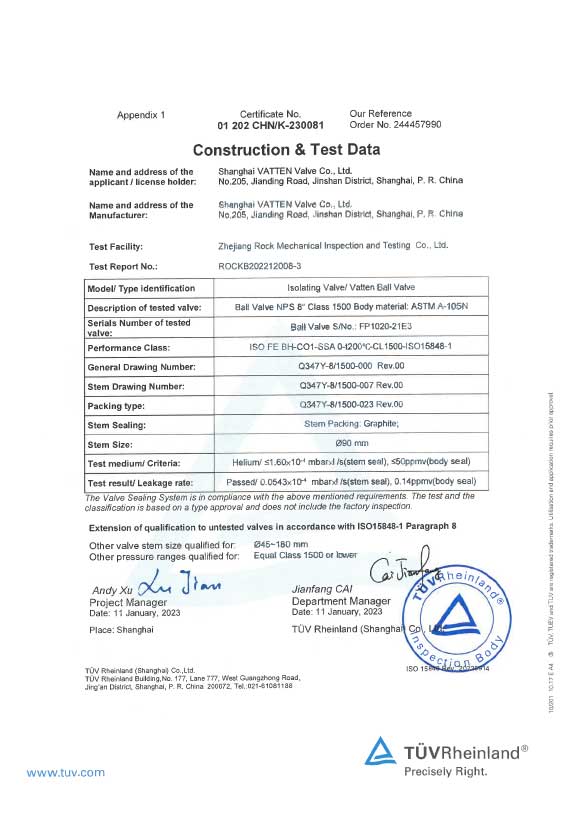

Die Vatten Valve Group, ein weltweit renommiertes Unternehmen für industrielle Automatisierungsarmaturen mit Ursprung im Saarland, Deutschland, ist spezialisiert auf die Forschung, Entwicklung und Fertigung von Kernprodukten wie automatischen Regelkugelventilen, Absperrklappen und Regelventilen. Dank unserer herausragenden technologischen Expertise bieten wir innovative Ventillösungen und professionellen technischen Support für wichtige Branchen wie Energie, Chemie, Wasseraufbereitung, Pharmazie und Lebensmittelverarbeitung.

Als Hersteller von industriellen Durchflussmessern Und Durchflussmessgeräte Gesellschaft, Die Gruppe betreibt vier hochmoderne Produktionsstätten in Shanghai, Tianjin, Lishui und Jiaxing, China. Um internationale Märkte optimal zu bedienen, haben wir Niederlassungen an wichtigen Standorten wie Großbritannien, der Türkei, Belarus, Saudi-Arabien und Indonesien gegründet. Die Eröffnung unserer Niederlassung in Indonesien stärkt unsere Servicekapazitäten im südostasiatischen Markt erheblich und gewährleistet zeitnahen und effizienten technischen Support und Service für unsere lokalen Partner und Kunden.

Vatten Valve ist in der deutschen Tradition der Präzisionsfertigung verwurzelt und konzentriert sich weiterhin auf automatische Regelventile unter strikter Einhaltung internationaler Qualitätsstandards. Bieten Kundenspezifische industrielle Durchflussmesser. Wir setzen auf kontinuierliche Innovation und bieten unseren Kunden Produkte mit überlegener Leistung, professionellen technischen Support und umfassende Lösungen zur Fluidsteuerung, um sie in die Lage zu versetzen, komplexe Herausforderungen im Bereich der industriellen Fluidsteuerung zu meistern.

-

-

Eine solche Szene kommt häufig bei Besprechungen zur Auswahl von Regelventilen vor: Der Beschaffungsmanager fr...

MEHR LESEN -

A Absperrklappe ist ein Drehventil mit Vierteldrehung, das den Flüssigkeitsfluss durch eine kreisförmig...

MEHR LESEN -

Verstehen, wie Absperrklappen in modernen Rohrleitungssystemen kombiniert werden Kombinieren Absperrklappen ...

MEHR LESEN -

Elektrische Absperrschieber in Industriesystemen verstehen Elektrische Absperrschieber werden häufig in indu...

MEHR LESEN

Genauigkeitsherausforderungen in Industrielle Durchflussmesser

Industrielle Durchflussmesser Messen Sie Flüssigkeitsdurchflussraten in komplexen Prozessen, bei denen Viskosität, Temperatur und Druck erheblich variieren können. Die Genauigkeit hängt von der richtigen Auswahl, Installation und Kalibrierung des Messgeräts ab. Beispielsweise reagieren Turbinen-Durchflussmesser empfindlich auf Änderungen der Flüssigkeitsviskosität, während elektromagnetische Zähler für den ordnungsgemäßen Betrieb leitfähige Flüssigkeiten benötigen. Für die Aufrechterhaltung der Messgenauigkeit sind die Gewährleistung gerader Rohrverläufe vor und nach, die Minimierung von Vibrationen und die regelmäßige Kalibrierung anhand von Referenzstandards von entscheidender Bedeutung.

Vergleich von Differenzdruck-, Coriolis- und Ultraschall-Durchflussmessgeräten

Anders Durchflussinstrumente Je nach Art der Flüssigkeit und den Prozessanforderungen eignen sie sich für spezifische Anwendungen. Die folgende Tabelle zeigt die wichtigsten Unterschiede zwischen gängigen Durchflussmesstechnologien:

| Durchflussmessertyp | Messprinzip | Geeignete Flüssigkeiten | Vorteile |

| Andersial Pressure | Misst den Druckabfall über einer Öffnung oder Verengung | Flüssigkeiten und Gase mit mäßigem Durchfluss | Einfach, kostengünstig, vielfältige Einsatzmöglichkeiten |

| Coriolis | Misst den Massendurchfluss mithilfe der Coriolis-Kraft an vibrierenden Rohren | Flüssigkeiten und Gase, sogar viskose Flüssigkeiten | Hohe Genauigkeit, direkte Massendurchflussmessung |

| Ultraschall | Misst die Strömungsgeschwindigkeit mithilfe von Schallwellen | Saubere oder leicht verschmutzte Flüssigkeiten | Nicht aufdringlich, kein Druckabfall, geeignet für große Rohre |

Auswirkungen der Installation auf die Genauigkeit der Durchflussmessung

Der Installationsort, die Rohrausrichtung und die Länge der geraden Leitung haben einen erheblichen Einfluss auf die Genauigkeit der Durchflussmessung. Verwirbelte Strömungen oder Turbulenzen, die durch Ventile, Rohrkrümmer oder Pumpen vor dem Messgerät verursacht werden, können zu Fehlern führen. Durch den Einsatz von Strömungskonditionierern, die Sicherstellung einer ordnungsgemäßen Ausrichtung und die Bereitstellung empfohlener gerader Rohrlängen vor und nach dem Messgerät werden diese Auswirkungen minimiert. Bei mehrphasigen Flüssigkeiten umfassen zusätzliche Überlegungen die Platzierung von Sensoren und Dämpfungsvorrichtungen, um Pulsationsstörungen zu reduzieren.

Best Practices für die Wartung Durchflussinstrumente

Regelmäßige Wartung sorgt für Zuverlässigkeit und verhindert Ausfallzeiten in Industrieanlagen. Durchflussinstrumente müssen möglicherweise gereinigt, kalibriert und auf Signalintegrität überprüft werden. Sensoren, die abrasiven oder korrosiven Flüssigkeiten ausgesetzt sind, müssen möglicherweise regelmäßig ausgetauscht oder mit Schutzbeschichtungen versehen werden. Die Überwachung auf Drift oder abnormale Messwerte ermöglicht die frühzeitige Erkennung von Verschmutzung, Verstopfung oder mechanischem Verschleiß. Eine ordnungsgemäße Dokumentation der Wartungsaktivitäten trägt zur Rückverfolgbarkeit bei und stellt die Einhaltung der Prozesssicherheitsstandards sicher.

- Überprüfen Sie die Sensoroberflächen auf Ablagerungen oder Erosion.

- Überprüfen Sie die Signalausgabe anhand kalibrierter Referenzmessgeräte.

- Überprüfen Sie, ob Vibrationen oder Rohrfehlausrichtungen die Messwerte beeinträchtigen könnten.

- Ersetzen Sie verschlissene Dichtungen oder Dichtungen, um Leckagen in den Strömungswegen zu verhindern.

Überlegungen zur Energieeffizienz bei der Durchflussmessung

Bestimmte Durchflussmesstechnologien wirken sich auf den Systemdruck und den Energieverbrauch aus. Beispielsweise erzeugen Differenzdruckmesser einen Druckabfall, der den Pumpenergiebedarf erhöht. Durch die Auswahl verlustarmer Durchflusselemente wie Ultraschall- oder Magnetzähler wird der Druckverlust im System reduziert. Darüber hinaus ermöglicht eine genaue Durchflussmessung eine Optimierung der Prozesssteuerung, wodurch Überpumpen oder unnötige Flüssigkeitszirkulation reduziert werden, was die Gesamtenergieeffizienz und Kosteneffizienz verbessert.

Intelligente Durchflussinstrumente und digitale Kommunikation

Moderne industrielle Durchflussmesser verfügen häufig über digitale Ausgänge und intelligente Kommunikationsprotokolle wie HART, Modbus oder Foundation Fieldbus. Diese Sender können Echtzeit-Durchflussdaten, Diagnosen und historische Trends an zentralisierte Steuerungssysteme liefern. Die vorausschauende Wartung wird durch die Überwachung von Durchflussanomalien, Sensorzustand und Kalibrierungsstatus verbessert. Die Integration in industrielle IoT-Netzwerke ermöglicht eine Fernüberwachung, reduziert Wartungsbesuche und steigert die Betriebseffizienz in Großanlagen.

Umgang mit viskosen und mehrphasigen Flüssigkeiten

Die Durchflussmessung für viskose oder mehrphasige Flüssigkeiten stellt besondere Herausforderungen dar. Viskose Flüssigkeiten können die Reaktionsfähigkeit von Turbinen- oder Schaufelradmessgeräten beeinträchtigen, während mehrphasige Flüssigkeiten aufgrund von Dichteschwankungen zu Messfehlern führen. Durch die Auswahl von Massendurchflussmessern wie Coriolis oder elektromagnetischen Typen können diese Probleme gemildert werden. Darüber hinaus kompensieren Strömungskonditionierer, Anforderungen an gerade verlaufende Rohre und eine ordnungsgemäße Kalibrierung von Dichte und Viskosität komplexe Strömungseigenschaften und sorgen so für zuverlässige Prozessdaten.

Diagnose und Fehlerbehebung von Durchflussinstrumenten

Fortschrittliche Durchflussmessgeräte bieten Diagnosefunktionen, die dabei helfen, abnormale Zustände wie Sensordrift, Durchflussblockaden oder Kavitation zu erkennen. Durch die Überwachung der Signalkonsistenz, der Reaktionszeit und der Vibrationsmuster können Bediener Probleme erkennen, bevor sie den Prozess beeinträchtigen. Die regelmäßige Überprüfung der Diagnoseprotokolle ermöglicht eine proaktive Wartung und verringert das Risiko unerwarteter Ausfallzeiten. Einige intelligente Messgeräte unterstützen auch Remote-Firmware-Updates und ermöglichen so die Optimierung von Algorithmen für bestimmte Prozessbedingungen.

English

English Deutsch

Deutsch Indonesia

Indonesia