Die Vibration des Steuerventils bezieht sich auf das schnelle Öffnen und Schließen des Ventils während des Betrie...

MEHR LESEN

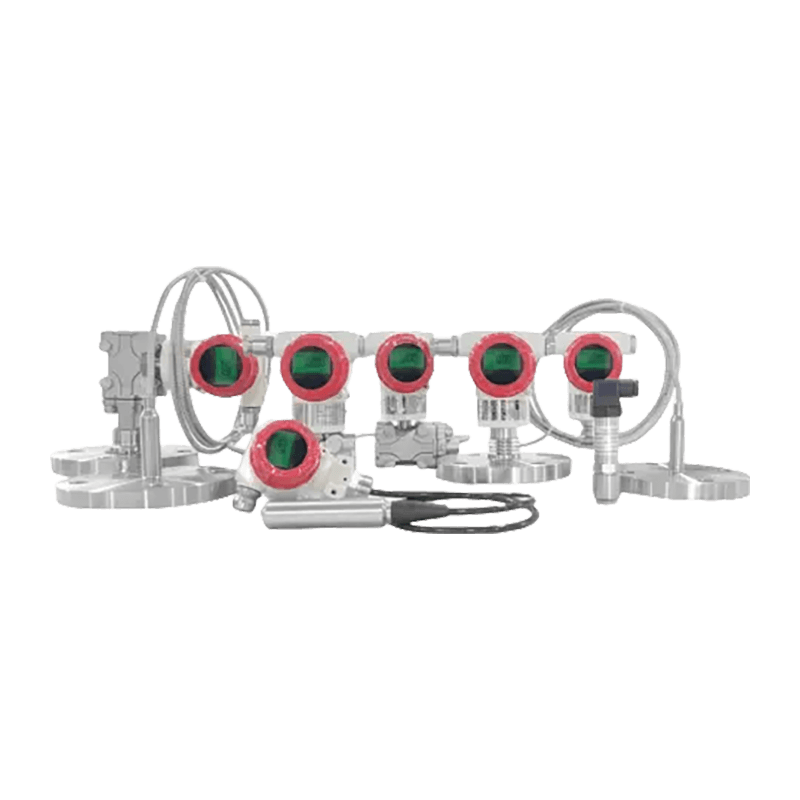

Hersteller von Druckmessumformern

Das Druckinstrumentensortiment von FvLuoky umfasst intelligente Sender und Hirschmann-Drucktransmitter, die für unterschiedliche Anforderungen von der Routineüberwachung bis hin zu komplexen Anwendungen konzipiert sind. Dank fortschrittlicher Sensortechnologie und robuster Konstruktion liefern diese Instrumente zuverlässige und präzise Messungen selbst unter hohem Druck, Vibration oder korrosiven Bedingungen. Unsere Druckmessgeräte werden häufig in der Petrochemie, dem Bergbau, der Wasseraufbereitung und der mechanischen Fertigungsindustrie eingesetzt und unterstützen die Echtzeitüberwachung und effiziente Prozesssteuerung. Ob für automatisierte Systeme oder kundenspezifische technische Projekte, FvLuoky-Druckmessgeräte zeichnen sich durch Leistung und Langlebigkeit als zuverlässige Wahl aus.

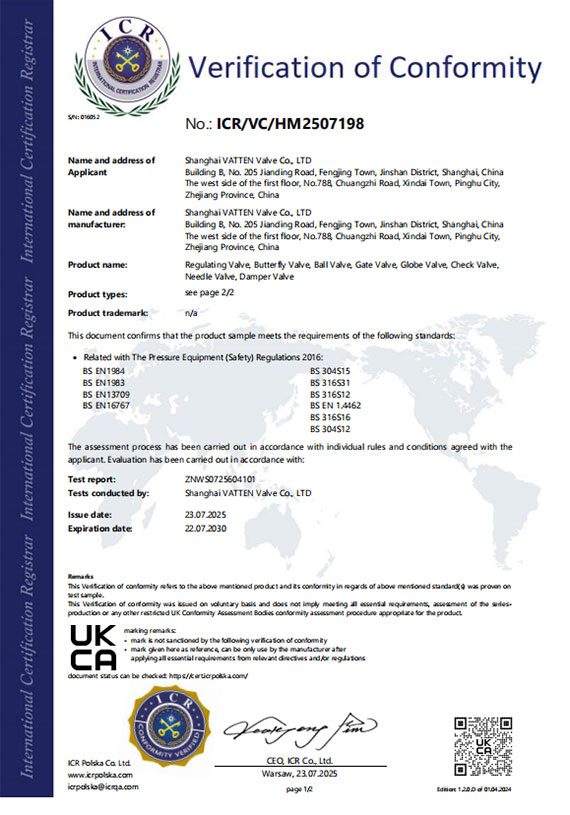

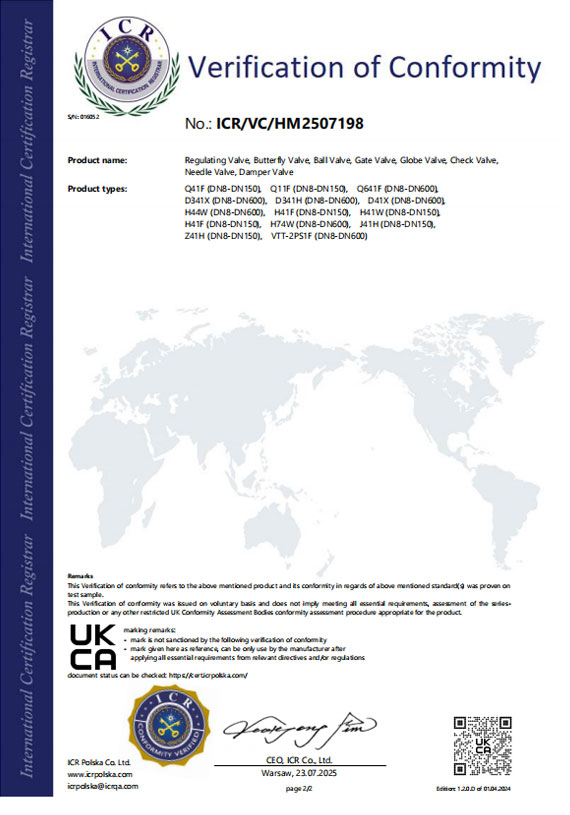

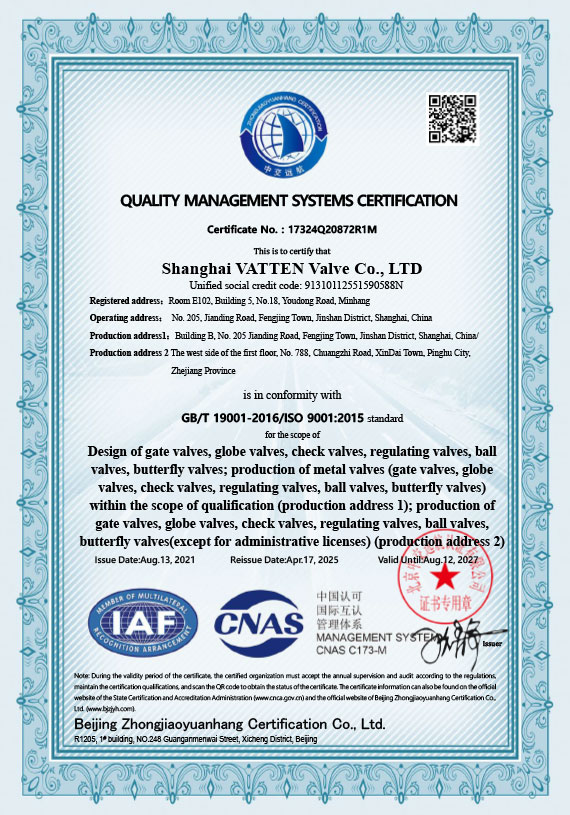

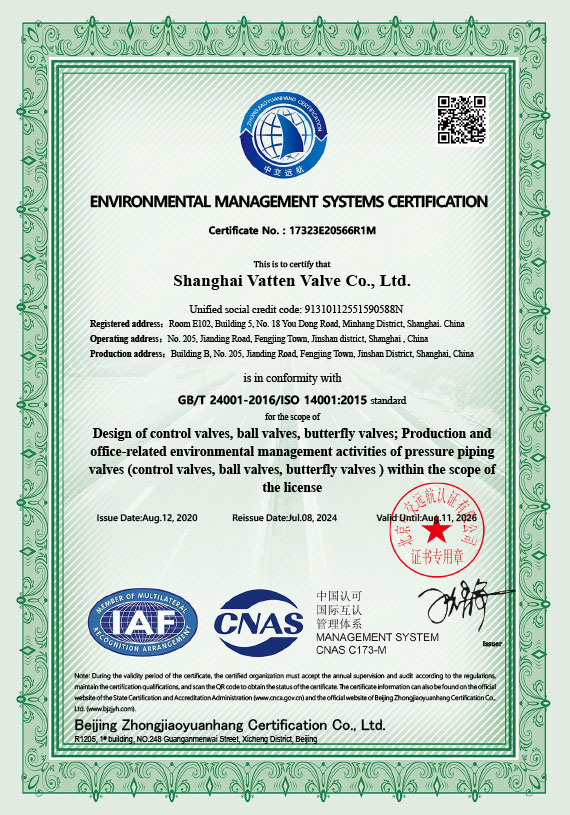

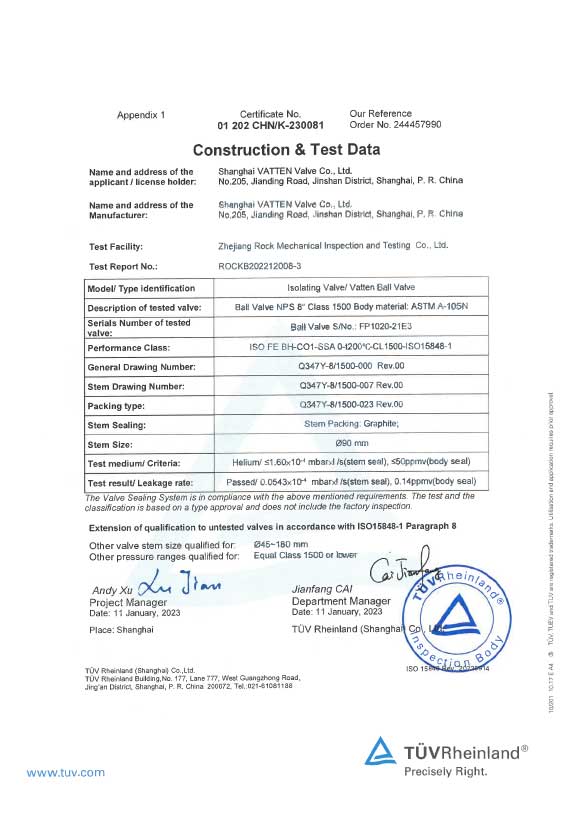

Die Vatten Valve Group, ein weltweit renommiertes Unternehmen für industrielle Automatisierungsarmaturen mit Ursprung im Saarland, Deutschland, ist spezialisiert auf die Forschung, Entwicklung und Fertigung von Kernprodukten wie automatischen Regelkugelventilen, Absperrklappen und Regelventilen. Dank unserer herausragenden technologischen Expertise bieten wir innovative Ventillösungen und professionellen technischen Support für wichtige Branchen wie Energie, Chemie, Wasseraufbereitung, Pharmazie und Lebensmittelverarbeitung.

Als Hersteller von Druckmessumformern Und Druckinstrumentenhersteller, Die Gruppe betreibt vier hochmoderne Produktionsstätten in Shanghai, Tianjin, Lishui und Jiaxing, China. Um internationale Märkte optimal zu bedienen, haben wir Niederlassungen an wichtigen Standorten wie Großbritannien, der Türkei, Belarus, Saudi-Arabien und Indonesien gegründet. Die Eröffnung unserer Niederlassung in Indonesien stärkt unsere Servicekapazitäten im südostasiatischen Markt erheblich und gewährleistet zeitnahen und effizienten technischen Support und Service für unsere lokalen Partner und Kunden.

Vatten Valve ist in der deutschen Tradition der Präzisionsfertigung verwurzelt und konzentriert sich weiterhin auf automatische Regelventile unter strikter Einhaltung internationaler Qualitätsstandards. Bieten Kundenspezifische Drucktransmitter. Wir setzen auf kontinuierliche Innovation und bieten unseren Kunden Produkte mit überlegener Leistung, professionellen technischen Support und umfassende Lösungen zur Fluidsteuerung, um sie in die Lage zu versetzen, komplexe Herausforderungen im Bereich der industriellen Fluidsteuerung zu meistern.

-

-

Eine solche Szene kommt häufig bei Besprechungen zur Auswahl von Regelventilen vor: Der Beschaffungsmanager fr...

MEHR LESEN -

A Absperrklappe ist ein Drehventil mit Vierteldrehung, das den Flüssigkeitsfluss durch eine kreisförmig...

MEHR LESEN -

Verstehen, wie Absperrklappen in modernen Rohrleitungssystemen kombiniert werden Kombinieren Absperrklappen ...

MEHR LESEN -

Elektrische Absperrschieber in Industriesystemen verstehen Elektrische Absperrschieber werden häufig in indu...

MEHR LESEN

Überlegungen zur Genauigkeit für Drucktransmitter

Drucktransmitter sind hochempfindliche Instrumente, deren Genauigkeit vom Sensortyp, den Installationsbedingungen und Umgebungsfaktoren abhängt. Kapazitive und piezoresistive Sensoren bieten eine hohe Präzision, erfordern jedoch möglicherweise eine Temperaturkompensation, um Drift zu vermeiden. Regelmäßige Nullpunkt- und Spannenkalibrierung gewährleistet eine konsistente Messung. Bei Hochdruckanwendungen Differenzial Drucktransmitter werden häufig verwendet, und bei ihrer Installation müssen Totvolumina minimiert und Pulsationseffekte vermieden werden, die zu Fehlern führen könnten.

Materialauswahl für Druckinstrumente in korrosiven Umgebungen

Druckinstrumente Der Kontakt mit korrosiven oder aggressiven Medien erfordert eine sorgfältige Materialauswahl. Aufgrund seiner Korrosionsbeständigkeit und mechanischen Festigkeit wird häufig Edelstahl für medienberührte Teile verwendet. In stark sauren oder ätzenden Umgebungen können Hastelloy oder Titan eingesetzt werden, um Erosion zu verhindern und die Zuverlässigkeit langfristig aufrechtzuerhalten. Dichtungen, Membranen und Isoliermembranen müssen außerdem mit der Prozessflüssigkeit kompatibel sein, um einen ordnungsgemäßen Betrieb zu gewährleisten und Leckagen oder vorzeitige Ausfälle zu verhindern.

Einfluss des Installationsortes auf die Genauigkeit der Druckmessung

Die Lage und Ausrichtung von Druckinstrumente Einfluss auf die Messgenauigkeit haben. Beispielsweise reduziert die Platzierung von Sendern an Punkten mit stetiger laminarer Strömung dynamische Druckschwankungen. Durch die Vermeidung von Bereichen mit hoher Vibration werden Sensorermüdung und Signalrauschen verhindert. Darüber hinaus sollten bei der Differenzdruckmessung Impulsleitungen gleicher Länge verwendet werden, um Messfehler durch Temperaturgradienten oder Flüssigkeitssäulenunterschiede zu minimieren. Eine ordnungsgemäße Installation erleichtert auch den Wartungszugang ohne Unterbrechung des Prozessbetriebs.

Vergleichstabelle: Überdruck-, Absolut- und Differenzdrucktransmitter

Abhängig von der Art des gemessenen Drucks eignen sich unterschiedliche Drucktransmitter für bestimmte Anwendungen. Die folgende Tabelle zeigt die wichtigsten Unterschiede:

| Typ | Messprinzip | Typische Anwendungen | Vorteile |

| Messgerät | Misst den Druck relativ zum Atmosphärendruck | Tanks, Rohrleitungen, HVAC-Systeme | Einfach, kostengünstig |

| Absolut | Misst den Druck relativ zum Vakuum | Vakuumsysteme, barometrische Überwachung | Stabile Referenz, immun gegen atmosphärische Veränderungen |

| Differential | Misst den Druckunterschied zwischen zwei Punkten | Filterüberwachung, Durchflussmessung | Unverzichtbar für die Durchfluss- und Füllstandskontrolle |

Signalübertragung und Rauschreduzierung in Drucktransmittern

Drucktransmitter wandeln mechanischen Druck häufig in standardisierte elektrische Signale wie 4–20 mA, 0–10 V oder digitale Kommunikationsprotokolle wie HART und Modbus um. Rauschen in Signalleitungen kann insbesondere bei Installationen über große Entfernungen zu ungenauen Messwerten führen. Abgeschirmte Twisted-Pair-Kabel, ordnungsgemäße Erdung und Signalaufbereitungsschaltungen tragen wirksam zur Reduzierung elektrischer Störungen bei. Bei hochfrequenten pulsierenden Prozessen können Dämpfungselemente hinzugefügt werden, um das Drucksignal zu stabilisieren, ohne die Genauigkeit zu beeinträchtigen.

Vorbeugende Wartungspraktiken für Druckinstrumente

Regelmäßige vorbeugende Wartung gewährleistet die zuverlässige Funktion von Druckgeräten über ihre gesamte Lebensdauer. Zu den empfohlenen Vorgehensweisen gehören die Prüfung auf Sensordrift, die Inspektion von Membranen oder Bourdonrohren, die Reinigung von Impulsleitungen und die Überprüfung der Kalibrierung anhand bekannter Standards. Dichtheitsprüfungen und die Überprüfung auf mechanische Belastungen durch Vibrationen oder Temperaturzyklen helfen, plötzliche Ausfälle zu verhindern. Die Dokumentation der Wartungsaktivitäten ermöglicht die Rückverfolgbarkeit und hilft bei der Optimierung zukünftiger Kalibrierintervalle.

- Überprüfen und reinigen Sie die Impulsleitungen, um Verstopfungen oder Flüssigkeitsansammlungen zu vermeiden.

- Überprüfen Sie die elektrischen Verbindungen und die Isolierung auf eine stabile Signalübertragung.

- Testen Sie Nullpunkt und Spanne regelmäßig, um eine Sensordrift zu erkennen.

- Auf mechanischen Verschleiß oder Verformung der Membranen und Flansche prüfen.

Überlegungen zu hohen Temperaturen und hohem Druck

Druckgeräte, die extremen Temperaturen oder Drücken ausgesetzt sind, erfordern eine spezielle Konstruktion. Umgebungen mit hohen Temperaturen erfordern möglicherweise Keramik- oder Edelstahlsensoren mit thermisch kompensierter Elektronik, um die Genauigkeit aufrechtzuerhalten. Hochdruckanwendungen erfordern robuste Membranen oder Kolbenmechanismen, um mechanischen Belastungen standzuhalten. Die Auswahl geeigneter Dichtungsmaterialien wie PTFE- oder Metalldichtungen gewährleistet einen zuverlässigen Betrieb ohne Lecks oder Verschlechterung im Laufe der Zeit.

Digitale Drucktransmitter und intelligente Überwachung

Intelligente Drucktransmitter mit digitalen Kommunikationsfunktionen ermöglichen die Fernüberwachung, Konfiguration und Diagnose. Diese Geräte liefern Druckmesswerte, Gesundheitszustand und historische Trends in Echtzeit und ermöglichen so eine vorausschauende Wartung und minimieren ungeplante Ausfallzeiten. Die Integration mit SCADA- oder DCS-Systemen ermöglicht eine zentrale Steuerung und verbesserte Prozessoptimierung. Funktionen wie integrierte Temperaturkompensation und Selbstdiagnose verbessern die Genauigkeit und Zuverlässigkeit in komplexen Industrieumgebungen.

English

English Deutsch

Deutsch Indonesia

Indonesia