Die Vibration des Steuerventils bezieht sich auf das schnelle Öffnen und Schließen des Ventils während des Betrie...

MEHR LESEN

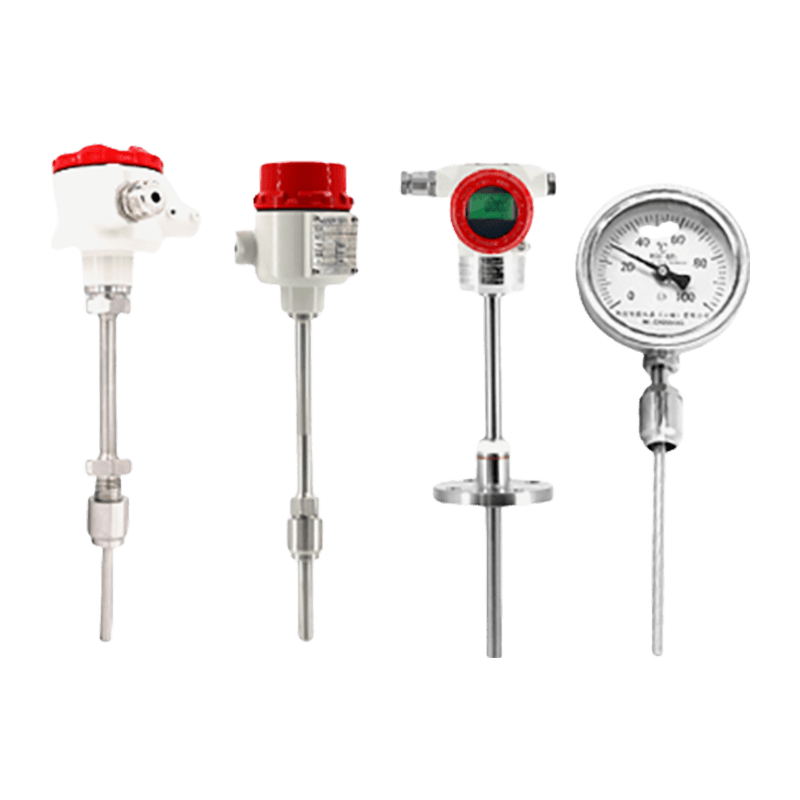

Hersteller von Temperaturtransmittern

FvLuoky bietet ein umfassendes Sortiment an Temperaturinstrumenten, einschließlich Temperatursendern und intelligenten Sendern. Jedes Instrument ist aus hochwertigen Materialien und fortschrittlicher Technologie gefertigt, um genaue und stabile Messungen in verschiedenen industriellen Anwendungen zu gewährleisten. Unsere streng kalibrierten und getesteten Temperaturmessgeräte liefern zuverlässige Leistung unter extremen Bedingungen wie hohen oder niedrigen Temperaturen und anspruchsvollen Umgebungen. Mit einem breiten Produktportfolio und flexiblen Anpassungsmöglichkeiten werden FvLuoky-Temperaturmessgeräte häufig in der Petrochemie, Metallurgie, Energie-, Energie- und Wasseraufbereitungsindustrie eingesetzt und gewährleisten eine robuste Prozesssteuerung und Betriebssicherheit. Ob für die Routineüberwachung oder die Integration in intelligente Systeme, die Temperaturmessgeräte von FvLuoky bieten Präzision, Zuverlässigkeit und langfristige Leistung.

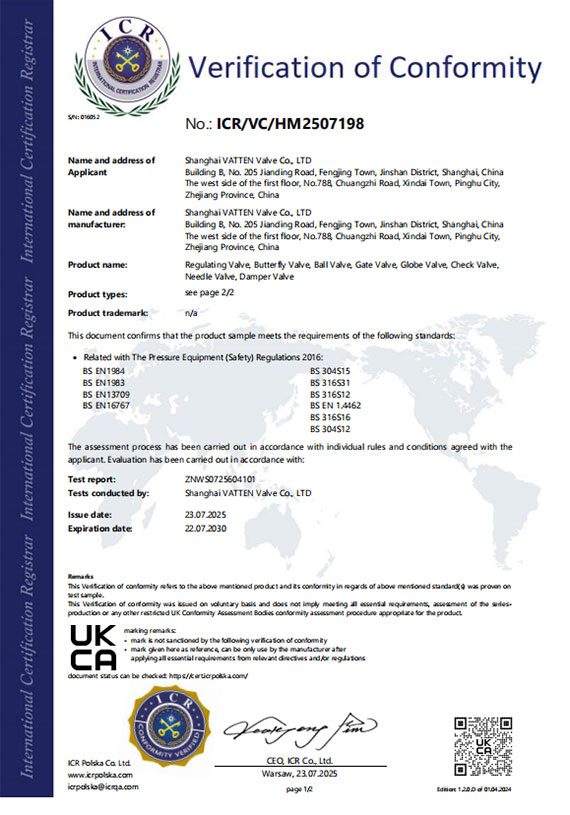

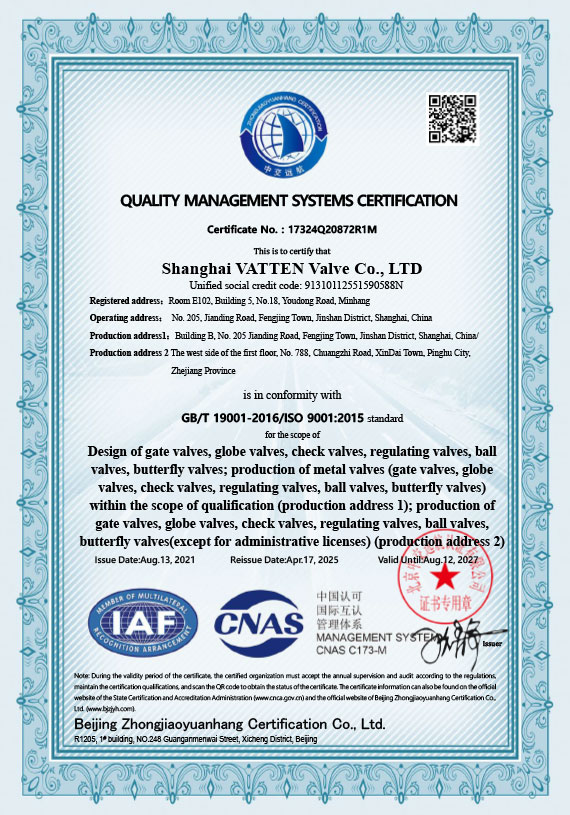

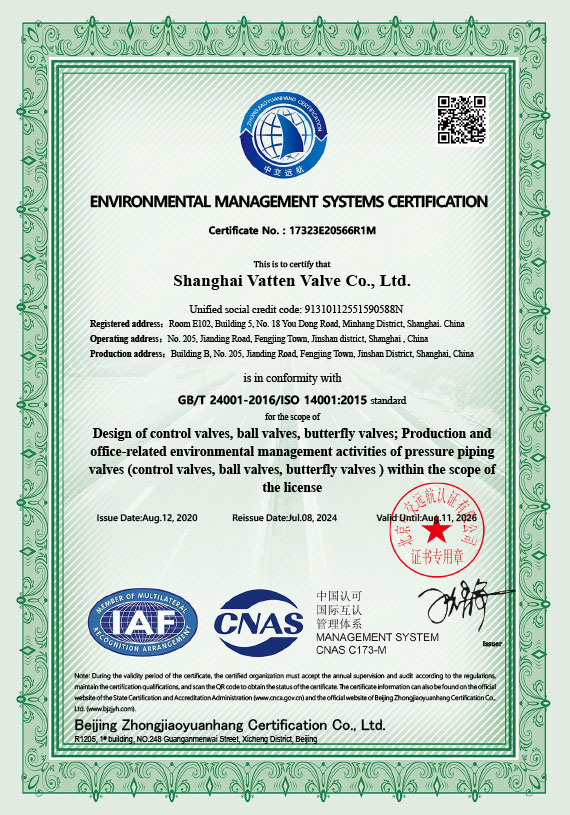

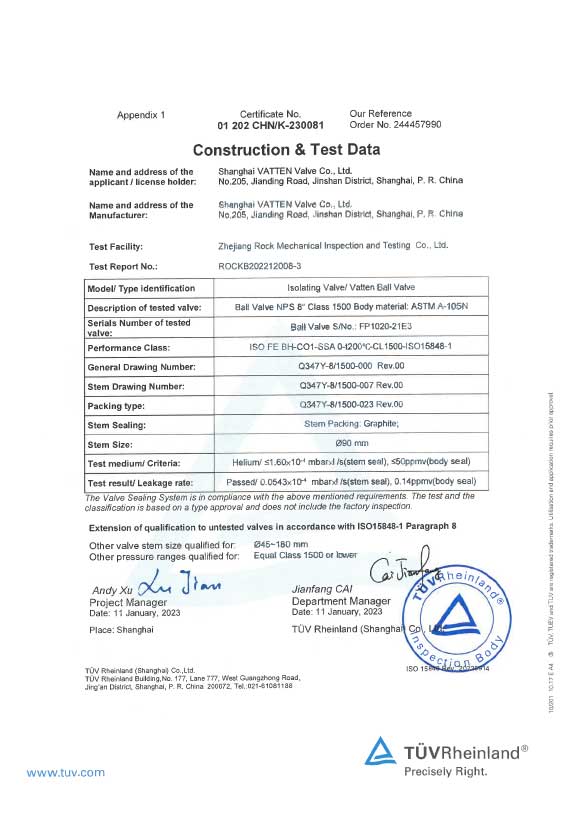

Die Vatten Valve Group, ein weltweit renommiertes Unternehmen für industrielle Automatisierungsarmaturen mit Ursprung im Saarland, Deutschland, ist spezialisiert auf die Forschung, Entwicklung und Fertigung von Kernprodukten wie automatischen Regelkugelventilen, Absperrklappen und Regelventilen. Dank unserer herausragenden technologischen Expertise bieten wir innovative Ventillösungen und professionellen technischen Support für wichtige Branchen wie Energie, Chemie, Wasseraufbereitung, Pharmazie und Lebensmittelverarbeitung.

Als Hersteller von Temperaturtransmittern Und Firma für Temperaturmessgeräte, Die Gruppe betreibt vier hochmoderne Produktionsstätten in Shanghai, Tianjin, Lishui und Jiaxing, China. Um internationale Märkte optimal zu bedienen, haben wir Niederlassungen an wichtigen Standorten wie Großbritannien, der Türkei, Belarus, Saudi-Arabien und Indonesien gegründet. Die Eröffnung unserer Niederlassung in Indonesien stärkt unsere Servicekapazitäten im südostasiatischen Markt erheblich und gewährleistet zeitnahen und effizienten technischen Support und Service für unsere lokalen Partner und Kunden.

Vatten Valve ist in der deutschen Tradition der Präzisionsfertigung verwurzelt und konzentriert sich weiterhin auf automatische Regelventile unter strikter Einhaltung internationaler Qualitätsstandards. Bieten Kundenspezifische intelligente Temperaturtransmitter. Wir setzen auf kontinuierliche Innovation und bieten unseren Kunden Produkte mit überlegener Leistung, professionellen technischen Support und umfassende Lösungen zur Fluidsteuerung, um sie in die Lage zu versetzen, komplexe Herausforderungen im Bereich der industriellen Fluidsteuerung zu meistern.

-

-

Eine solche Szene kommt häufig bei Besprechungen zur Auswahl von Regelventilen vor: Der Beschaffungsmanager fr...

MEHR LESEN -

A Absperrklappe ist ein Drehventil mit Vierteldrehung, das den Flüssigkeitsfluss durch eine kreisförmig...

MEHR LESEN -

Verstehen, wie Absperrklappen in modernen Rohrleitungssystemen kombiniert werden Kombinieren Absperrklappen ...

MEHR LESEN -

Elektrische Absperrschieber in Industriesystemen verstehen Elektrische Absperrschieber werden häufig in indu...

MEHR LESEN

Kalibrierungstechniken für Temperaturinstrumente

Genaue Kalibrierung von Temperaturinstrumente sind für eine präzise Prozesssteuerung unerlässlich. Zu den gängigen Methoden gehören die Festpunktkalibrierung, bei der Instrumente mit stabilen Referenztemperaturen wie den Schmelzpunkten reiner Substanzen verglichen werden, und die Vergleichskalibrierung unter Verwendung hochpräziser Referenzthermometer. Regelmäßige Kalibrierung hilft, Abweichungen in den Sensoren zu erkennen und sicherzustellen, dass die Messwerte innerhalb der angegebenen Toleranzen bleiben. In kritischen Branchen wie der Pharma- oder Chemieverarbeitung werden Kalibrierintervalle auf der Grundlage der Prozessempfindlichkeit und behördlicher Anforderungen festgelegt.

Auswahlkriterien für Industrie Temperaturtransmitter

Bei der Auswahl Temperaturtransmitter Bei industriellen Anwendungen müssen Faktoren wie Prozesstemperaturbereich, Sensortypkompatibilität und Umgebungsbedingungen berücksichtigt werden. Sender müssen linearisierte Ausgangssignale liefern, die mit Steuerungssystemen kompatibel sind und unter variierenden Prozessbedingungen eine ausreichende Genauigkeit und Stabilität aufweisen. Zusätzliche Funktionen wie HART-Kommunikationsfähigkeit, Explosionsschutzzertifizierung und Ferndiagnose erhöhen die Betriebszuverlässigkeit und die Wartungsfreundlichkeit in komplexen oder gefährlichen Umgebungen.

Einfluss der Sensorplatzierung auf die Genauigkeit der Temperaturmessung

Die Platzierung von Temperatursensoren innerhalb eines Prozesses hat großen Einfluss auf die Messgenauigkeit. Sensoren müssen in Bereichen mit repräsentativem Flüssigkeits- oder Gasfluss positioniert werden, um Temperaturschichtung oder lokalisierte Hotspots zu vermeiden. Eintauchtiefe, Nähe zu Wänden und thermische Verzögerung durch die Sensormontage können zu Fehlern führen. Durch die richtige Auswahl der Länge und des Materials des Schutzrohrs werden Unterschiede in der Reaktionszeit minimiert und sichergestellt, dass der Sender genaue thermische Daten zur Prozessüberwachung und -steuerung empfängt.

Gängige Signalübertragungsmethoden für Temperaturtransmitter

Temperaturtransmitter wandeln Sensorwerte zur Überwachung und Steuerung in standardisierte elektrische Signale um. Zu den typischen Ausgabemethoden gehören 4–20-mA-Stromschleifen, 0–10-V-Spannungssignale und digitale Protokolle wie HART oder Modbus. Die Wahl der Übertragungsmethode beeinflusst die Störfestigkeit, den Verdrahtungsabstand und die Integration in Steuerungssysteme. Die Stromschleifenübertragung wird aufgrund ihrer Widerstandsfähigkeit gegenüber Signalverschlechterung und elektrischen Störungen weithin für Langstreckenanwendungen bevorzugt.

Vergleichstabelle: FTE vs. Thermoelement-Temperaturinstrumente

Widerstandstemperaturdetektoren (RTDs) und Thermoelemente sind die in der Industrie am häufigsten verwendeten Temperatursensoren. Die folgende Tabelle verdeutlicht ihre Unterschiede:

| Funktion | RTD | Thermoelement |

| Genauigkeit | Hoch, ±0,1–0,5 °C | Mäßig, ±1–2°C |

| Temperaturbereich | -200°C bis 850°C | -200°C bis 1800°C |

| Stabilität | Hervorragende Langzeitstabilität | Gut, kann mit der Zeit abweichen |

| Kosten | Höher | Niedriger |

Signalkonditionierung und Genauigkeitsverbesserung von Temperaturtransmittern

Moderne Temperaturtransmitter verfügen über Signalaufbereitungsschaltungen, die Sensorausgänge linearisieren, Vergleichsstelleneffekte kompensieren und elektrisches Rauschen filtern. Fortschrittliche Sender implementieren eine digitale Linearisierung für RTDs oder Thermoelemente und verbessern so die Genauigkeit in einem weiten Bereich. Einige Geräte bieten auch eine Selbstdiagnose, die den Bediener auf Sensordrift, offene Schaltkreise oder Kurzschlüsse aufmerksam macht, was zur Aufrechterhaltung einer zuverlässigen Prozesskontrolle beiträgt und das Risiko von Ausfallzeiten aufgrund fehlerhafter Messungen verringert.

Best Practices für die Wartung von Temperaturinstrumenten

Die regelmäßige Wartung von Temperaturmessgeräten gewährleistet die Messkonsistenz und verlängert die Lebensdauer. Zu den Praktiken gehören die regelmäßige Überprüfung anhand von Referenzstandards, die Reinigung von Sensoroberflächen, die Überprüfung der Schutzrohrintegrität sowie die Überprüfung der Verkabelung und Anschlüsse des Messumformers. In rauen Umgebungen verhindern Schutzgehäuse und Sensorbeschichtungen Korrosion und mechanische Schäden. Die Dokumentation von Kalibrierungsergebnissen und Wartungsmaßnahmen ermöglicht die Rückverfolgbarkeit und erleichtert Audits zur Prozesskonformität.

- Überprüfen Sie die Reaktionszeit des Sensors regelmäßig, um träges Verhalten zu erkennen.

- Untersuchen Sie Schutzrohre auf Erosion oder Risse, die die Messwerte beeinträchtigen könnten.

- Reinigen Sie elektrische Kontakte und Anschlüsse, um eine Signalverschlechterung zu verhindern.

- Führen Sie Kalibrierungsaufzeichnungen zur Einhaltung gesetzlicher Vorschriften und zur Leistungsverfolgung.

Umwelteinflüsse auf die Genauigkeit der Temperaturmessung

Äußere Faktoren wie Vibrationen, Schwankungen der Umgebungstemperatur und elektromagnetische Störungen können die Genauigkeit der Temperaturmessung beeinflussen. Mechanische Isolierung, Abschirmung und ordnungsgemäße Erdung der Sender tragen dazu bei, diese Auswirkungen abzuschwächen. Durch die Installation der Sensoren entfernt von Wärmequellen oder Kühlzügen werden stabile Messwerte gewährleistet. Darüber hinaus verbessert die Auswahl von Sendern mit großem Betriebstemperaturbereich und robuster Konstruktion die Zuverlässigkeit in Industrieumgebungen mit wechselnden Bedingungen.

Digitale Kommunikationsintegration für Temperaturtransmitter

Temperaturtransmitter mit digitalen Kommunikationsfunktionen wie HART, Modbus oder Foundation Fieldbus bieten Echtzeit-Datenzugriff, Fernkalibrierung und Integration in Steuerungssysteme. Diese digitalen Sender ermöglichen eine präzise Überwachung, Protokollierung und vorausschauende Wartung und reduzieren so das Risiko von Prozessabweichungen. Multisensor-Transmitter können Daten aggregieren, was für eine bessere Sichtbarkeit sorgt und eine zentralisierte Steuerung komplexer Prozesse mit minimaler Verkabelung und erweiterten Diagnosefunktionen ermöglicht.

English

English Deutsch

Deutsch Indonesia

Indonesia